Flexibilität in herausfordernden Zeiten der Industrie

Jüngste Zahlen aus dem Gesamtmetall-Konjunkturbericht unterstreichen eindrucksvoll, dass steigende Lohnkosten, internationaler Wettbewerb und ein gravierender Fachkräftemangel die Industrie vor enorme Herausforderungen stellen. Die deutsche Industrie hat ihren historischen Abwärtstrend auch im letzten Quartal fortgesetzt. In diesem herausfordernden Umfeld wird es immer wichtiger, die eigene Wettbewerbsfähigkeit durch Kostenattraktivität, Geschwindigkeit und Innovation zu stärken.

Dazu gehört auch, konventionelle Fertigungs- und Beschaffungsstrategien zu überdenken, um flexibel auf Marktveränderungen reagieren zu können. Die fortschreitende Digitalisierung in der Fertigung bietet dabei einen klaren Ansatzpunkt: Moderne Fertigungsplattformen ermöglichen es, Engpässe zu umgehen und gleichzeitig Kosten sowie personelle Ressourcen optimal zu nutzen. Wie im folgenden Artikel gezeigt wird, kann der Wandel von einer zentral gesteuerten Fertigung hin zu vernetzten Fertigungssystemen den Weg in eine zukunftsfähige Produktionslandschaft ebnen. So stellen digitale Netzwerke nicht nur eine Reaktion auf die aktuellen wirtschaftlichen Rahmenbedingungen dar, sondern eröffnen auch strategische Vorteile für die Beschaffung von Key-Komponenten der Industrie, wie Dreh- und Frästeilen.

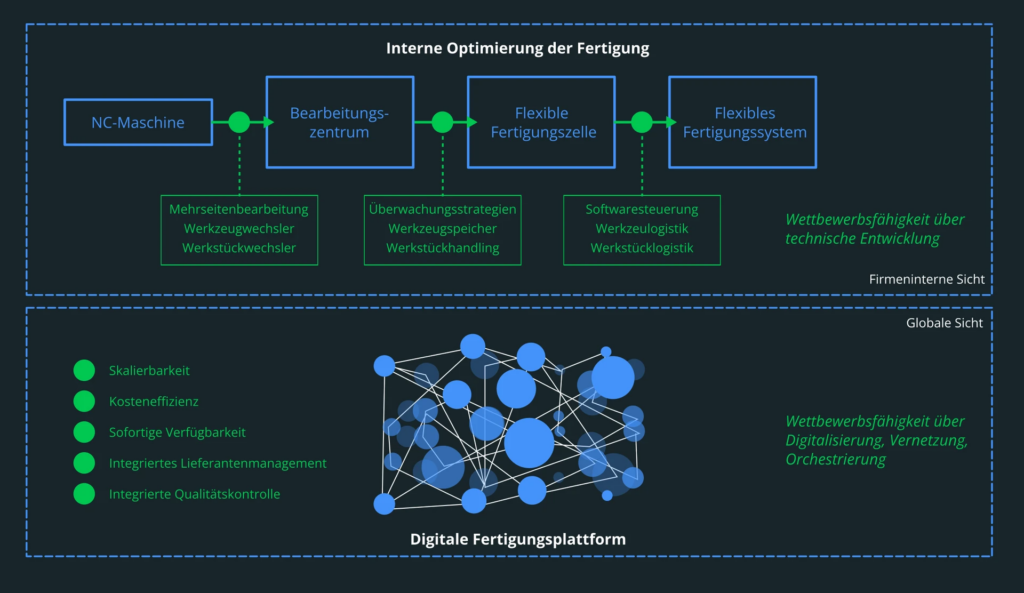

Der Maschinenbau durchläuft aktuell einen fundamentalen Wandel: Von der klassischen, firmenzentrierten CNC Fertigung hin zu vernetzten Fertigungsplattformen. Was vor Jahrzehnten mit einzelnen CNC-Maschinen und Bearbeitungszentren (BAZ) begann, entwickelt sich heute zu digitalen Netzwerken, in denen Drehteile, Frästeile und andere Komponenten digital beschafft und wettbewerbsorientiert gefertigt werden. Dieser Wandel betrifft sowohl Ingenieure in der Produktentwicklung als auch Einkäufer, die Präzisionsteile beschaffen. Er beeinflusst strategische Entscheidungen ebenso wie den operativen Einkauf. Wie kam es zu dieser Entwicklung – und welche Vorteile und Grenzen bringen die neuen Modelle im Vergleich zu traditionellen Ansätzen?

Von der Insel zum gloablen System auf Knopfdruck

Historische Entwicklung der CNC-Fertigung

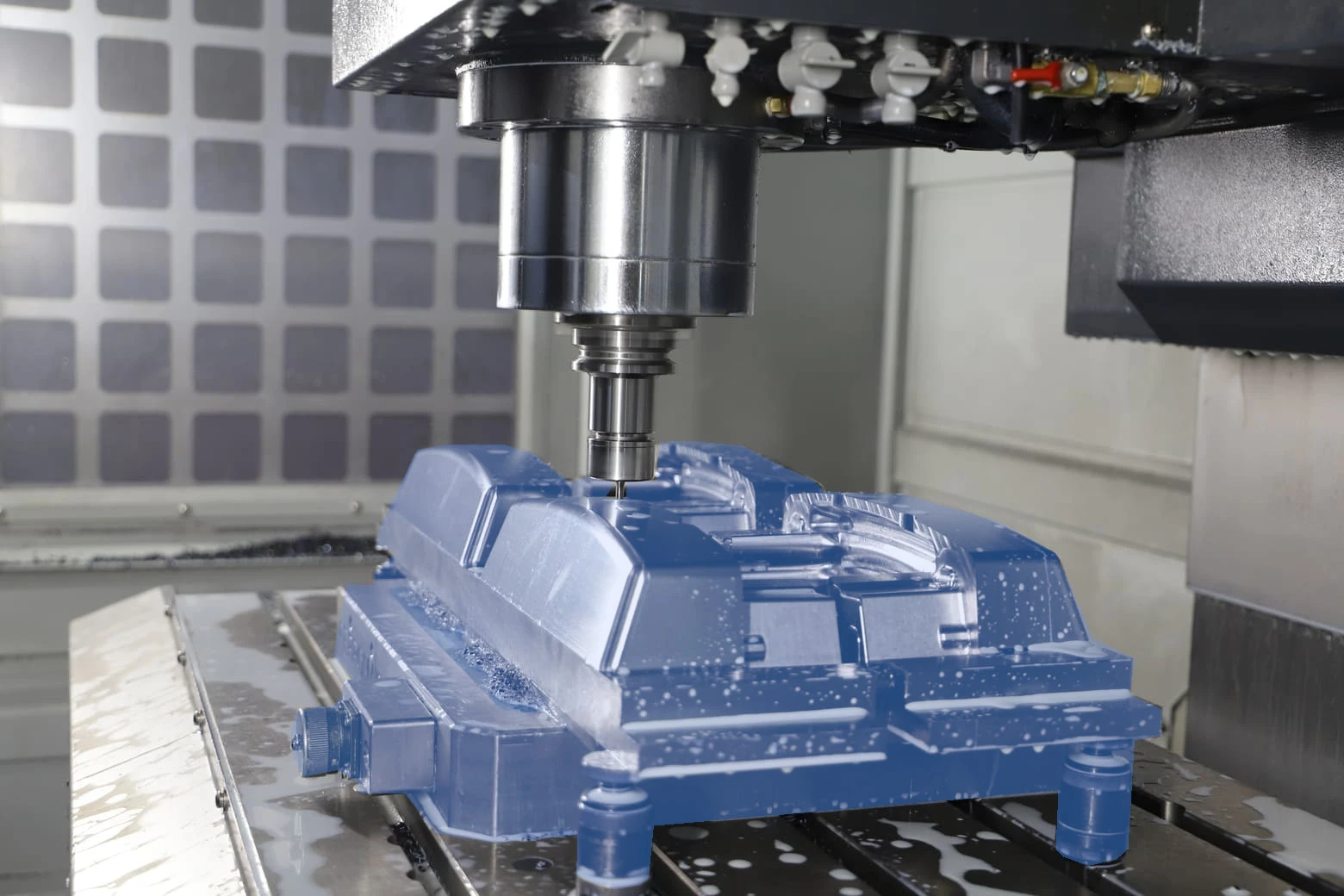

BAZ, FFZ und FFS – diese Abkürzungen stehen sinnbildlich für die Innovationsschritte in der spanenden Fertigung. Ein Bearbeitungszentrum (BAZ) ist eine CNC-Maschine mit mehreren Achsen, die Fräsen, Drehen und Bohren in einer Aufspannung ermöglichen. In den 1980er und 1990er Jahren galten BAZ als Meilenstein: Statt vieler einzelner Maschinen konnte ein BAZ ein Werkstück in einem Durchgang komplett NC-bearbeiten. Durchlaufzeiten und der Personalaufweand konnten erheblich gesenkt werden.

Mit automatischem Werkzeug- und Werkstückwechsel entstanden hochautomatisierte Zellen. Flexible Fertigungszellen (FFZ) – mehrere Werkzeugmaschinen mit Palettenwechslern und Robotern, oft gesteuert von zentraler Software folgten als logische WEiterentwicklung. Wurden mehrere solcher Zellen vernetzt und um eine umfassende Logistik für WErkzeuge und Werkstücke ergänzt, sprach man vom Flexiblen Fertigungssystem (FFS). Dieses Konzept erlaubte es erstmals, dass ein Firmenstandort rund um die Uhr ungetaktet und losgrößenunabhängig Bauteile fertigen konnte, ohne jedes Mal manuell umrüsten zu müssen. Das Hauptaugenmerk lag also auf dem Gewinn von Flexibilität und Wandlungsfähigkeit.

Diese Entwicklung – vom einfachen CNC-Bearbeitungszentrum hin zum vernetzten Fertigungssystem – war ein Evergreen der Industrieautomation. Viele Maschinenbauer investierten in den 90er und 2000er Jahren in ihre Fertigungsanlagen, um ihre CNC-Bearbeitung effizienter zu gestalten. Die eigene Fertigung sollte so flexibel wie möglich sein: Losgröße 1 am Montag und Serienfertigung am Dienstag – zumindest in der Theorie. In der Praxis stießen die firmeneigenen Systeme jedoch oft an Grenzen, sei es durch hohe Investitionskosten, begrenzte Auslastung oder den Fachkräftemangel beim Programmieren und Bedienen der komplexen Anlagen.

Grenzen traditioneller Strategien

Trotz Automatisierung blieben traditionelle Fertigungsstrategien firmenzentriert. Die Maschinen stehen in der eigenen Werkhalle, die Kapazität ist auf den eigenen Maschinenpark begrenzt. Überschreitet die Nachfrage die Kapazität, entstehen Engpässe und Lieferverzögerungen. Ist sie geringer, stehen teure Maschinen ungenutzt still. Zudem erfordert der Betrieb vernetzter Produktionsmaschinen hochqualifiziertes Personal für Wartung, Programmierung und Qualitätssicherung – Fachkräfte, die heute rar und teuer sind. Für Unternehmen bedeutet das: Die Fertigung von Drehteilen und Frästeilen in der eigenen Fertigung oder bei wenigen festen Zulieferern ist oft langsam und unflexibel. Angebote müssen manuell eingeholt, Zeichnungen versandt und Liefertermine abgestimmt werden. Selbst bei etablierten Lohnfertigern dauert es mitunter Wochen, bis ein Angebot für CNC-Teile vorliegen. Änderungen am Design oder unterschiedliche Stückzahlen ziehen erneute Abstimmungen nach sich. Dieses Modell funktionierte in Zeiten planbarer Auslastung und langer Produktzyklen – doch in der modernen, dynamischen Industriewelt zeigt es Schwächen.

Firmenzentrierte CNC-Fertigung vs. digitale Fertigungsplattformen

In konventionellen CNC-Fertigungsbetrieben – ob im eigenen Unternehmen oder beim Lohnfertiger um die Ecke – steht die individuelle Betreuung und spezifische Expertise im Vordergrund. Einkäufer schätzen oft den direkten Kontakt: Man kennt „seinen“ Fertiger, vertraut auf Qualität und kann Besonderheiten telefonisch klären. Doch dieser Ansatz bringt auch Abhängigkeiten mit sich. Die Lieferzeit und der Preis hängen stark von der Auslastung und dem Equipment des Fertigers ab. Kommt kurzfristig ein Auftrag für komplexe Frästeile herein, der die 5-Achs-Maschine benötigt, aber die ist bereits ausgelastet, dann gerät der Terminplan ins Wanken. Oder es müssen Investitionen in neue Maschinen erwogen werden, wenn ständig Anfragen kommen, die der vorhandene Maschinenpark nicht abdecken kann.

Traditionelles Modell und Kirchturmeinkauf

Digital vernetzte Fertigungsplattformen: Diversifikation auf Knopfdruck

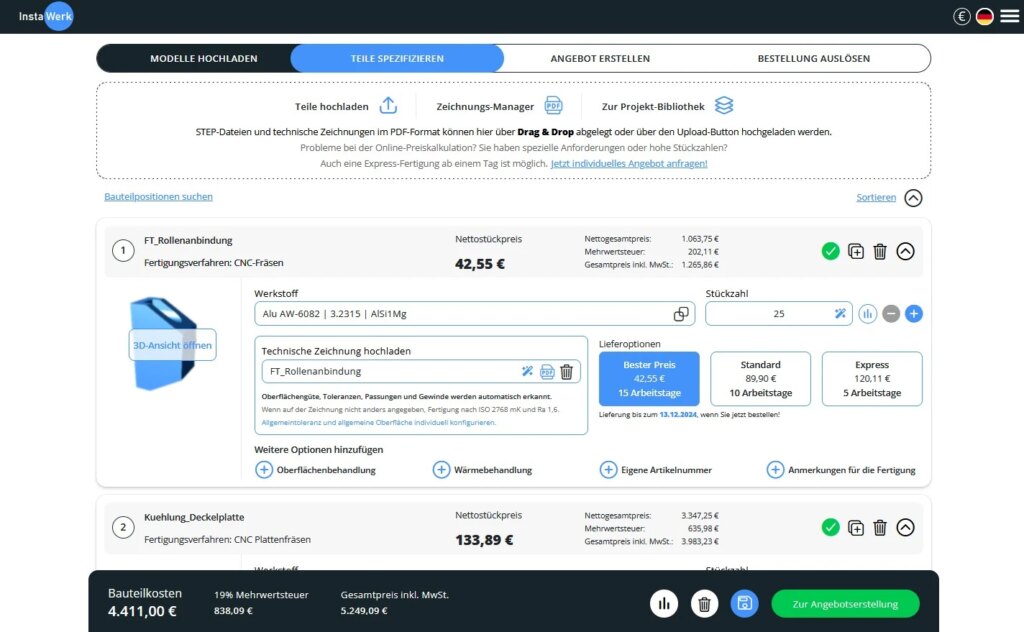

Im Gegensatz dazu bündeln Online-Fertigungsplattformen wie etwa InstaWerk die Kapazitäten vieler spezialisierter Betriebe in einem digitalen Netzwerk. Anstatt nur auf die eigenen Maschinen zu schauen, nutzt eine Plattform freie Kapazitäten von Dutzenden oder gar Hunderten von Partnern. Online Fertiger dieser Art setzen auf Software, um Angebot und Nachfrage effizient zusammenzubringen: Ein Kunde lädt seine CAD-Zeichnung hoch und erhält in Sekunden ein Angebot – ein Prozess, der als Instant Quoting bekannt ist. Im Hintergrund prüft der Algorithmus Werkstoff, Bearbeitungsaufwand und mögliche Fertigungspartner, um einen optimalen Preis mit kurzer Lieferzeit zu ermitteln. Für den Einkäufer entfällt das zeitaufwändige Einholen und Vergleichen mehrerer Angebote.

Ein Beispiel aus der Praxis: Ein mittelständischer Anlagenbauer aus Baden-Württemberg benötigte über 500 verschiedene Dreh- und Frästeile aus verschiedenen Werkstoffen, um ein wichtiges Projekt zu gewinnen. Die eigene CNC-Fertigung hätte alleine für die Planung und Beschaffung mehrere Tage benötigt, und lokale Zulieferer winkten aufgrund der kostensensiblen Anfrage mit vielen Einzelpositionen ab. Über InstaWerk konnte das Unternehmen innerhalb weniger Stunden den Auftrag kostengünstig und schnell vergeben – die Teile wurden innerhalb einer Woche geliefert. Solche Fälle zeigen, wie digitale Plattformen als Enabler zur Steigerung der Wettbewerbsfäigkeit fungieren: Sie fangen Kapazitätsspitzen ab und nutzen Leerlaufzeiten im Netzwerk andererseits optimal aus.

Vorteile und Nachteile aus Sicht des Einkaufs

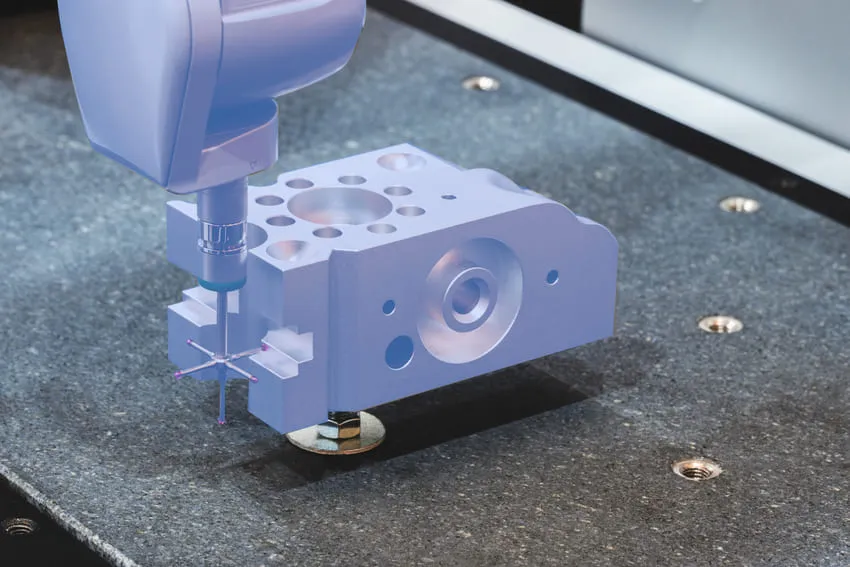

Vorteile digitaler Plattformen: Aus Sicht von Einkäufern von CNC-Dreh- und Frästeilen liegen die Vorteile digitaler Plattformen in Geschwindigkeit, Flexibilität und Kostentransparenz. Durch automatisierte Kalkulation erhält der Einkäufer schnell Planungssicherheit bezüglich Preis und Lieferzeit. Die Plattform bietet Zugang zu einem breiten Spektrum an Technologien und Materialien – sei es 5-Achs-Fräsen, spanende Fertigung exotischer Legierungen oder Kleinstserien im Mikrobereich. Ein weiterer Pluspunkt ist die höhere Ausfallsicherheit: Fällt ein Lieferant im Netzwerk aus (z.B. durch Maschinenausfall oder Krankheit), kann der Auftrag nahtlos an einen anderen Partner übergehen. Qualitätssicherung wird bei seriösen Plattformen zentral gemanagt – etwa indem alle Partner nach strengen Kriterien zertifiziert werden und stichprobenartig geprüft wird. So kombinieren moderne Plattformen die Vorteile lokaler Lohnfertiger (Know-how, Qualität) mit der Skalierbarkeit eines Netzwerks. InstaWerk hat beispielsweise im letzten Jahr in ein eigenes Qualitätsmesszentrum mit Zeiss Korrdinatenmessmaschinen investiert. SO kann die unbegrenzte Skalierbarkeit der Fertigungsqualität auch kontinuerlich überwacht und kontrolliert werden.

InstaWerk als Fertigungsplattform aus Stuttgart hat ein Netzwerk von geprüften Lieferanten. Die Plattform garantiert gleichbleibende Qualität, da alle gefertigten Teile eine zentrale Wareneingangskontrolle durchlaufen, bevor sie zum Kunden gehen. Für einen Einkäufer bedeutet das: Er muss sich nicht mehr selbst um die Qualität jedes einzelnen Zulieferbetriebs kümmern, sondern erhält geprüfte Ware eines auditierten Netzwerks aus einer Hand. Gleichzeitig lassen sich über die Plattform Drehteile und Frästeile oft deutlich günstiger beschaffen als im klassischen Modell.

Durch die Bündelung von Aufträgen und Nutzung freier Maschinenkapazitäten entstehen Skaleneffekte – laut InstaWerk liegen die Kosteneinsparungen der Bauteilkosten im Schnitt bei rund 20% gegenüber konventionellen Angeboten, bei gleichzeitig schnelleren Lieferzeiten. Hinzu kommen praktische Effekte wie ein geringerer administrativer Aufwand: Rechnungen, Lieferscheine und sogar digitale Anbindungen (z.B. eine OCI-Schnittstelle im Einkauf) vereinfachen den Prozess erheblich. So können Unternehmen CNC-Fertigung per Mausklick in Anspruch nehmen, ohne jedes Mal einen neuen Bestellvorgang manuell aufzusetzen.

Natürlich gibt es auch Aspekte, die Einkäufer abwägen. Bei einer Plattform hat man es zunächst „nur“ mit einer Web-Oberfläche und vielleicht einem Account-Manager zu tun, nicht mit dem vertrauten Meister der Stammwerkstatt. Das erfordert Vertrauen in die digitale Lösung und die dahinterstehenden Partner. Manche sorgen sich um Datensicherheit – schließlich laden sie Konstruktionszeichnungen hoch. Seriöse Plattformen begegnen dem mit einem sensiblen Auftragsvergabeverfahren, Verschlüsselung und NDAs (Geheimhaltungsvereinbarungen sind bei InstaWerk z.B. standardmäßig verfügbar). Zudem fallen bei Plattformen in der Regel Versandkosten an, da die Produktion nicht im eigenen Haus oder direkt um die Ecke erfolgt. Allerdings relativieren sich diese bei großen Stückzahlen – und viele Plattformen konsolidieren Lieferungen, um Frachtkosten gering zu halten.

Strategiewechsel: Vom eigenen Maschinenpark zum globalen Fertigungsnetzwerk

Angesichts der genannten Vor- und Nachteile stellt sich die Frage, wo die Reise hingeht. Immer mehr Unternehmen im Maschinenbau überlegen strategisch, was eigentlich ihre Kernkompetenz ist. Firmenzentrierte Fertigungsstrategien – also ein eigener umfangreicher Maschinenpark für jede Eventualität – stoßen nicht nur wegen der Kosten an Grenzen. Auch die schnell wechselnde Nachfrage und der Innovationsdruck spielen eine Rolle. Ein Start-up im Sondermaschinenbau kann es sich heute kaum leisten, jede benötigte Fertigungstechnologie selbst vorzuhalten. Statt teure 5-Achs-Bearbeitungszentren oder Dreh-Fräszentren anzuschaffen, lagern sie die Herstellung der Komponenten an ein Netzwerk aus. Dadurch fließt das Kapital in die Entwicklung des Produkts und Marketing – nicht in ungenutzte Maschinenkapazitäten. Sollte der Prototyp in Serie gehen, lässt sich die benötigte Kapazität über die Plattform kurzfristig hochfahren – ohne monatelange Lieferzeit für neue Werkzeugmaschinen. Für etablierte Unternehmen gilt Ähnliches: Eine netzwerkzentrierte Plattformstrategie erhöht die unternehmerische Agilität. Bei Auftragsspitzen werden externe Kapazitäten zugekauft, bei Flauten bleiben eigene Maschinen nicht im Leerlauf, weil man einen Teil der Produktion flexibel nach außen verlagern kann.

In der Praxis nutzen auch große Konzerne solche Plattformen, um ihre Lieferketten resilienter zu machen. Die vergangenen Krisenjahre – von pandemiebedingten Ausfällen bis zu unterbrochenen Lieferketten – haben gezeigt, dass Diversifizierung wichtig ist. Wer neben eigenen Fertigungsstätten auch ein digitales Lieferantennetzwerk hat, kann besser reagieren, wenn irgendwo Probleme auftauchen. So eine Strategie erhöht die Resilienz: Fällt ein Produktionsstandort aus, springt ein anderer ein. Steigt der Materialpreis in einer Region, kann man woanders fertigen lassen. In diesem Kontext werden Plattformen wie InstaWerk zu Partnern für das Risikomanagement. (Mehr dazu etwa im Beitrag Resilienz im Maschinenbau, der fünf Strategien für krisensichere Industrieunternehmen beleuchtet.)

Operative Vorteile digitaler Fertigungsplattformen

Neben den strategischen Überlegungen zeigen sich operative Vorteile im Alltag der Beschaffung. Erstens verkürzt sich der Beschaffungsprozess für CNC-Teile drastisch: Online-Plattformen liefern binnen Sekunden automatisierte Angebote. Ingenieure können verschiedene Szenarien durchspielen – z.B. was kostet es, dieses Bauteil in Aluminium statt Stahl zu fertigen, oder welche Lieferzeit ergibt sich bei einer Express-Bearbeitung? Früher hätte jede Variante separate Anfragen erfordert, heute genügen ein paar Klicks. Zweitens lassen sich Prozesse nahtlos integrieren. Einige Unternehmen binden Online-Fertiger direkt an ihr ERP-System an. Ein Einkäufer kann dann aus seiner gewohnten Software heraus eine Bestellung für Dreh- und Frästeile auslösen, die über die Plattform abgewickelt wird. Solche Integrationen reduzieren Fehler und sparen Zeit, weil manuelle Eingaben entfallen – ein gutes Beispiel für die Verschmelzung von Industrie 4.0 und Einkauf 4.0.

Drittens profitiert auch die Produktion selbst: Durch die breitere Lieferantenauswahl können oft engere Toleranzen oder ausgefallenere Bearbeitungen realisiert werden, weil sich irgendwo im Netzwerk immer ein Spezialist findet. Wo eine klassische Fertigung in-house vielleicht sagt „Das geht so nicht“, kann die Plattform eventuell einen Partner anbieten, der genau für solche Herausforderungen gerüstet ist.

Ein Fall aus dem InstaWerk-Alltag veranschaulicht dies: Ein Automotive-Zulieferer benötigte komplexe Frästeile mit sehr engen Toleranzen und zusätzlichen Wärmebehandlungen. Die eigene Fertigung hätte externe Wärmebehandlungs-Dienstleister koordinieren müssen und war unsicher, ob die Toleranzen im ersten Anlauf getroffen würden. Über InstaWerk erhielt der Zulieferer jedoch ein Komplettangebot: Ein Partner im Netzwerk übernahm Fräsen, Wärmebehandlung und Schleifen – voll koordiniert über die Plattform. Das Ergebnis: termingerechte Lieferung und weniger interner Koordinationsaufwand. Für den Einkäufer zählte vor allem, dass er einen einzigen Ansprechpartner und die geforderte Qualität im Resultat hatte (die Plattform) und nicht drei verschiedene Dienstleister koordinieren musste.

Fazit: Die Zukunft der spanenden Fertigung ist vernetzt

Die Entwicklung vom einzelnen Bearbeitungszentren zur Nutzung digitaler Fertigungsplattformen markiert einen Paradigmenwechsel im Maschinenbau. Traditionelle, firmenzentrierte Modelle stoßen in Zeiten volatiler Märkte, kurzer Innovationszyklen und Fachkräftemangel an Grenzen. Digitale Fertigungsplattformen wie InstaWerk eröffnen neue Wege, um CNC Fertigung und CNC Bearbeitung effizienter, flexibler und resilienter zu gestalten. Für Ingenieure bedeutet das Zugang zu einem schier endlosen Maschinenpark, ohne selbst investieren zu müssen. Für Einkäufer von Drehteilen und Frästeilen bedeutet es Tempo, Transparenz und oft auch Kostenvorteile – bei minimiertem Risiko, da ein ganzes Netzwerk hinter jeder Bestellung steht.

Natürlich wird es weiterhin Szenarien geben, in denen die eigene Fertigung oder der Stammlieferant erste Wahl sind, etwa wenn im Rennsport Bauteile in Stunden realisiert werdne müssen. Doch die Vorteile einer netzwerkzentrierten Plattformstrategie sind überzeugend: Verkürzte Lieferzeiten, reduzierter Aufwand im Einkauf, skalierbare Kapazitäten und der Zugriff auf neueste Technologien überall auf der Welt. Im Ergebnis können sich Maschinenbau-Unternehmen stärker auf ihre Kernkompetenzen konzentrieren – Entwicklung, Konstruktion, Montage und Maschinenhochlauf – und die spanende Fertigung vertrauensvoll in die Hände eines digitalen Netzwerks legen.

Die CNC-Branche erlebt damit einen Strukturwandel, der sich mit dem Schlagwort „Fertigung 4.0“ umschreiben lässt: Vernetzung, Datenintegration und Flexibilität prägen die Zukunft. Was vor Jahrzehnten mit dem ersten Bearbeitungszentrum begann, findet heute in der Fertigungsplattform seinen vorläufigen Höhepunkt – und die Reise ist noch lange nicht zu Ende. Innovative Konzepte wie MachiningX oder KI-gestützte Produktionssteuerung zeigen bereits, dass die Evolution weitergeht. Eines aber scheint sicher: Online Fertiger und digitale Netzwerke werden künftig ein fester Bestandteil der Wertschöpfung im Maschinenbau sein – vielleicht der neue Evergreen einer vernetzten Industrie.