Digitale Transformation der Industrie

Die industrielle Digitalisierung erreicht mit datengetriebenen Ökosystemen eine neue Stufe. Insbesondere Datenräume – föderierte, sichere Umgebungen zum Datenaustausch – gelten als Schlüssel für effiziente, flexible Lieferketten. Aktuell formiert sich unter dem Schlagwort Manufacturing-X ein solcher branchenübergreifender Datenraum für die Industrie. Manufacturing-X ist aktuell das größte Digitalisierungs- und Transformationsprojekt sowohl der deutschen als auch der europäischen Industrie. Das Ziel dahinter: Unternehmen sollen Daten entlang ihrer Wertschöpfungsketten gemeinsam und souverän nutzen können, um Wettbewerbsfähigkeit, Resilienz und Nachhaltigkeit zu steigern.

Dieser Beitrag gibt einen Überblick zur digitalen Transformation in der Fertigung und beleuchtet, wie Manufacturing-X und der technische Kernbaustein MX-Port funktionieren. Anhand von zwei konkreten Use Cases der Firma InstaWerk – einem Vorreiter in der digitalen CNC-Fertigung – wird gezeigt, wie Echtzeit-Shopfloordaten präzisere Kalkulationen ermöglichen und wie ein Manufacturer Information Service (MIS) das smarte Onboarding neuer Fertigungspartner unterstützt. Abschließend wird erläutert, wie sich diese Lösungen in bestehende Unternehmensprozesse integrieren lassen, und warum all dies für Entscheider in der Industrie strategisch relevant ist.

Manufacturing-X und der MX-Port: Interoperabilität und Datensouveränität in der Praxis

Hinter Manufacturing-X steht die Vision eines dezentralen, vertrauenswürdigen Datenaustauschs zwischen Industriepartnern. Technisch soll dies durch den MX-Port ermöglicht werden – ein offenes Framework, das Firmen als „shared service box“ dient, um Daten sicher und standardisiert über Unternehmensgrenzen hinweg auszutauschen. Der MX-Port verfolgt einen mehrschichtigen Ansatz und adressiert zentrale Anforderungen wie Interoperabilität, Vertrauen & Sicherheit, Skalierbarkeit sowie Datensouveränität. Er greift dabei auf bestehende Standards und Initiativen zurück, z. B. von Gaia-X, Catena-X, Plattform Industrie 4.0, IDTA (Industrial Digital Twin Association) oder der OPC Foundation. Auf dieser Basis schafft Manufacturing-X einen Rahmen, in dem jeder Teilnehmer die Kontrolle über die eigenen Daten behält – ein wichtiges Prinzip, denn „der Datenraum benötigt einen Vertrauensraum, weil nur dort die Unternehmen bereit sind, ihr kostbares Gut – die Daten – fließen zu lassen“, so schreibt es Daniela Hoffmann vom Fachmagazin „Produktion“.

Der MX-Port erweitert bestehende Konzepte zudem gezielt: So wird etwa die Konnektivität bis hinunter in den Shopfloor berücksichtigt – ein Aspekt, der im Automotive-Datenraum Catena-X noch nicht abgedeckt war. Auch branchenspezifische Anforderungen können einbezogen werden, z. B. neue Geschäftsmodelle wie Firmware-Updates für Maschinen oder „Equipment as a Service“-Angebote im Tausch gegen Daten. Kurz gesagt, der MX-Port bildet eine Integrationsarchitektur, mit der unterschiedliche Softwareanwendungen einheitlich vernetzt werden können, ohne dass an jedem Einzelfall proprietäre Schnittstellen geschaffen werden müssen.

Aus strategischer Sicht verspricht Manufacturing-X damit einen Durchbruch für die digitale Zusammenarbeit. „Mit dem basisdemokratischen Ansatz von Manufacturing-X, Daten zu teilen, ohne die Souveränität darüber zu verlieren, habe man endlich diesen gordischen Knoten durchschlagen“, erklärt Hartmut Rauen vom VDMA. Unternehmen können ihr Domänenwissen entlang der Lieferkette gewinnbringend einsetzen, ohne die Hoheit über ihre Daten an zentrale Plattformbetreiber oder Hyperscaler abgeben zu müssen. Diese föderierte Herangehensweise an Datenräume schafft Vertrauen und fördert die Bereitschaft zum Datenteilen – essenzielle Voraussetzungen, damit digitale Ökosysteme in der Industrie akzeptiert und genutzt werden.

Use-Cases zum Einsatz von Factory-X und des MX-Port bei InstaWerk und Kunden

Use Case 1: Präzisere Preis- und Lieferzeitkalkulation durch Echtzeit-Shopfloordaten

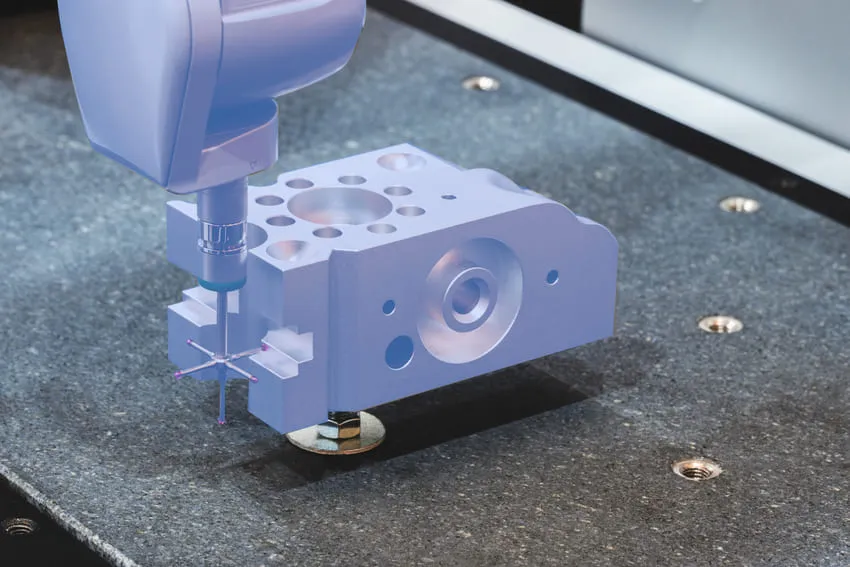

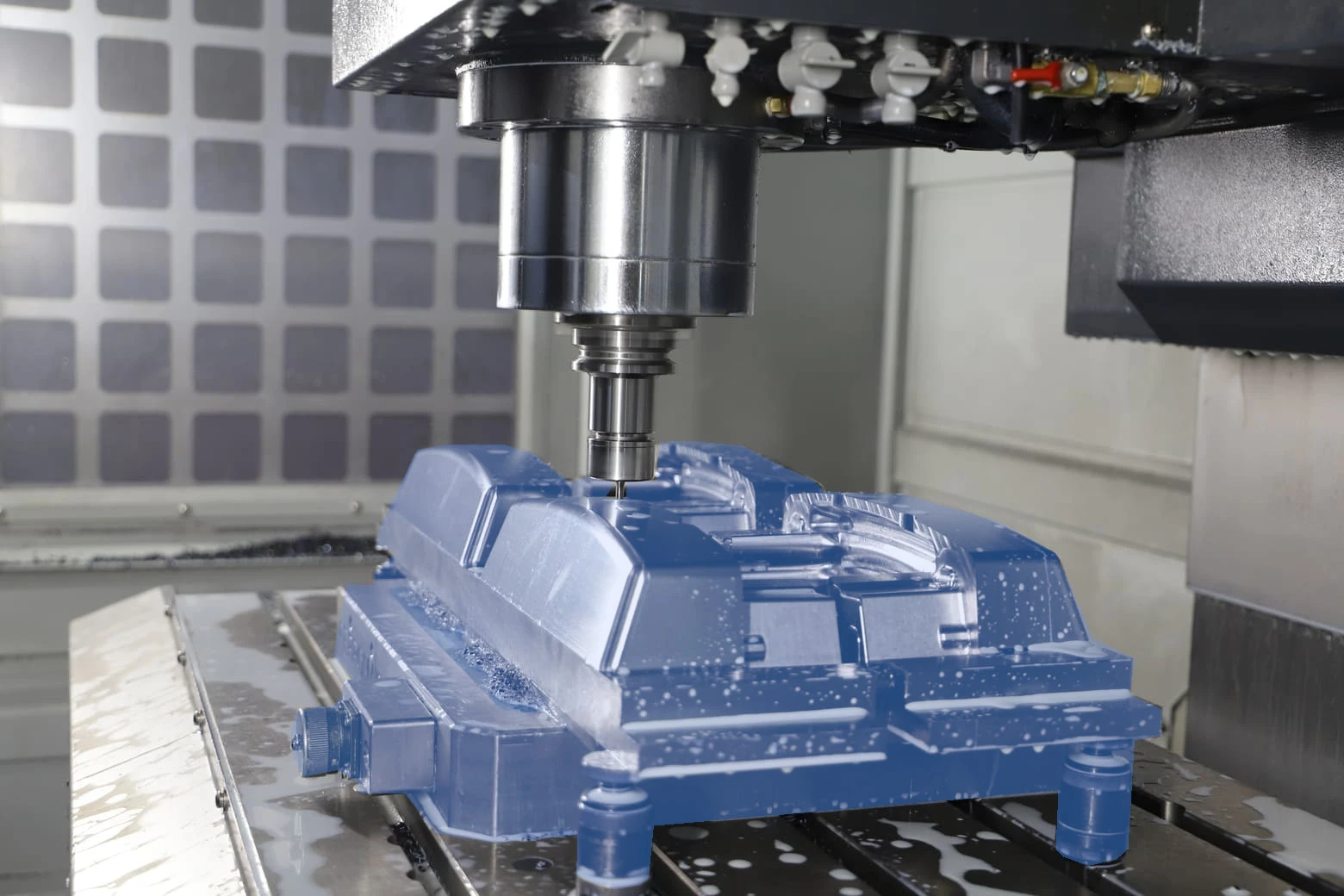

InstaWerk – bekannt als Deutschlands führende Plattform für CNC-Bauteile – ermöglicht Kunden bereits heute, CAD-Modelle und technische Zeichnungen hochzuladen und in Echtzeit einen Preis sowie Liefertermin zu erhalten. Diese Sofortkalkulation beschleunigt den Bestellprozess erheblich und senkt Bauteil- und Beschaffungskosten. Allerdings war die Präzision solcher Kalkulationen bislang durch begrenzte Live-Daten statisch. Oft basierten Angebote auf Marktannahmen und statischen Annahmen, da Echtzeitinformationen aus den Fertigungsbetrieben fehlten. Die Herausforderungen lassen sich klar benennen: Kapazitäten bei den Fertigungspartnern mussten bisher teils manuell abgefragt werden, verfügbare Maschinenauslastungen lagen nur unstrukturiert oder gar nicht digital vor, und es fehlte an Transparenz über Maschinenstundensätze und aktuelle freie Slots. Kurz: Die Plattform konnte nur mit einer geschätzten Gesamtkapazität des Marktes kalkulieren, ohne tagesaktuelle Einblicke in einzelne Betriebe zu haben.

In Zusammenarbeit mit Manufacturing-X hat InstaWerk einen Datenraum-Prototyp entwickelt, der diese Lücke schließt. Kern des Ansatzes ist eine direkte Anbindung der Shopfloor-Ebene: Über einen MX-Port können die Maschinen im Fertigungsnetzwerk von InstaWerk in Echtzeit Daten liefern. So erhält die Plattform z. B. Live-Infos über Maschinenauslastung, Wartungszustände oder verfügbare Kapazitäten, natürlich nur in dem Umfang, den der jeweilige Partner freigeben möchte (Stichwort Datensouveränität). InstaWerk setzt hierfür auf Inhouse-Module zur Echtzeitdatenverarbeitung und standardisierte Service-Abfragen. Ein praktisches Beispiel ist ein digitales Kapazitäts-Dashboard: Darüber kann ein Fertigungspartner seine freien Zeitfenster, Maschinenfähigkeiten und Kostenparameter in strukturierter Form erfassen und überblicken.

All diese Informationen fließen in die tagesaktuelle Bauteilkalkualtion für Drehteile und Frästeile ein. Das Ergebnis: Preis- und Lieferzeitprognosen werden erheblich präziser und dynamischer. Statt mit konservativen Pufferzeiten zu rechnen, kann InstaWerk dem Kunden jene Lieferzeit zusagen, die anhand der tatsächlich verfügbaren Kapazität realistisch ist – selbst wenn diese eventuell kürzer ausfällt. Ebenso lassen sich Kostenfaktoren besser abschätzen, da bekannt ist, welches Unternehmen, mit welcher Maschine mit welchem Stundensatz den Auftrag voraussichtlich übernimmt. Für Einkäufer bedeutet das zuverlässigeren Service und weniger böse Überraschungen; für die Fertiger im Netzwerk eröffnet die Datentransparenz die Chance, ihre Auslastung zu erhöhen und Aufträge passgenau zu erhalten, die zu ihrer aktuellen Kapazitätssituation passen. Insgesamt entsteht eine Win-Win-Situation: Effizienz und Geschwindigkeit im Beschaffungsprozess steigen, ohne die bewährte Qualitäts- und Kostenkontrolle zu gefährden.

Use Case 2: Intelligentes Onboarding neuer Fertigungspartner via MIS und MX-Port

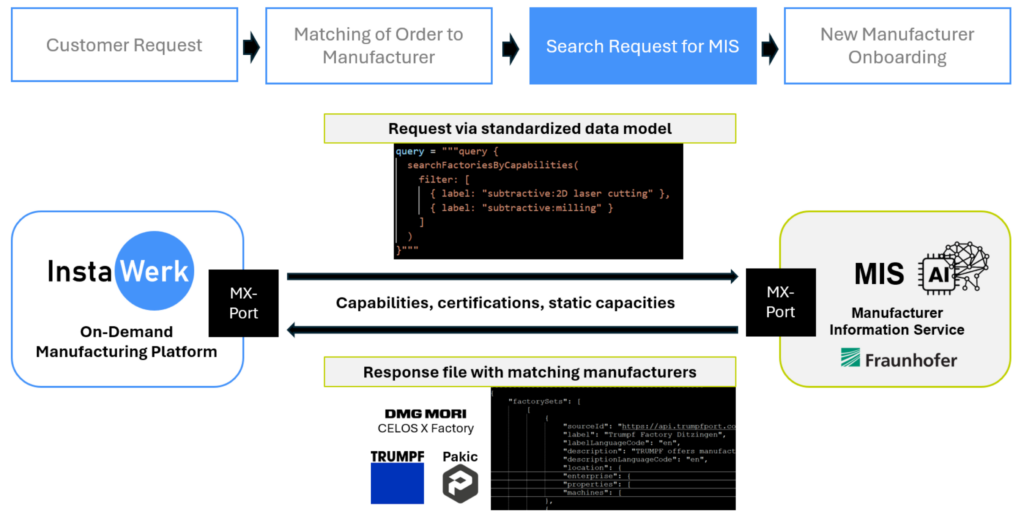

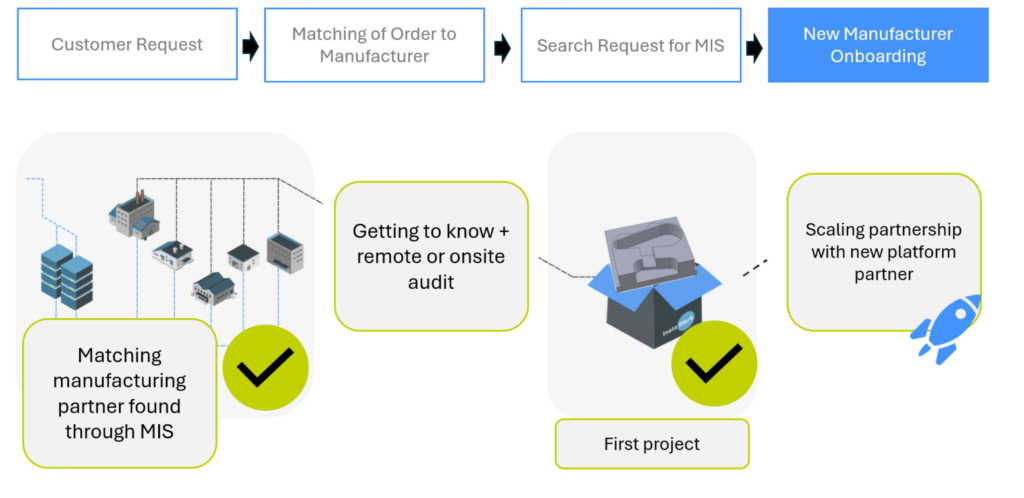

Ein weiterer strategischer Vorteil der Datenraum-Infrastruktur zeigt sich beim Onboarding neuer Fertigungspartner. InstaWerk verfügt zwar über ein großes Netzwerk von über 3.000 CNC-Maschinen, doch gelegentlich erfordert eine spezielle Kundenanfrage neue Kompetenzen oder zusätzliche Kapazität. Früher bedeutete dies: zeitaufwändige Lieferantensuche, manuelle Prüfprozesse und langwierige Audits, bevor ein neuer Partner produktiv einbezogen werden konnte. Heute geht das smarter. Im Rahmen von Manufacturing-X wurde der Manufacturer Information Service (MIS) konzipiert – ein digitaler Dienst, der auf standardisierte Weise geeignete Hersteller ermitteln kann.

Wie funktioniert das konkret? Stoßt InstaWerk an Kapazitätsgrenzen oder Spezialanforderungen, kann die Plattform automatisiert eine Suchanfrage im Netzwerk stellen. Über den MX-Port wird eine Anfrage mit den relevanten Parameter – beispielsweise Material, Fertigungsverfahren, benötigte Zertifizierungen, Lieferort und Zeitfenster – in ein standardisiertes Datenformat gegossen und an den MIS gesendet. Der MIS fungiert als verteiltes Branchenverzeichnis: Er durchsucht angebundene Datenräume und Partnerregister nach Fertigungsbetrieben, die genau zu diesen Anforderungen passen. Wichtig dabei: Alles geschieht datensouverän. Die angefragten Unternehmen entscheiden selbst, welche Angaben (etwa zu Maschinen, Fähigkeiten und freien Kapazitäten) sie im Datenraum teilen – der Prozess wahrt also vertrauliche Informationen und erfolgt nur auf opt-in Basis. Findet der MIS passende Kandidaten, erhält InstaWerk innerhalb kürzester Zeit eine Antwortdatei mit potenziellen neuen Fertigungspartnern, inklusive Informationen zu deren Fähigkeiten in der CNC-Bearbeitung, verfügbaren Kapazitäten und Qualitätsnachweisen. Aus einem aufwändigen Research-Prozess von oft mehreren Tagen wird so ein nahezu sofortiger digitaler Match.

Anschließend kann InstaWerk diese Kandidaten direkt kontaktieren und den Onboarding-Prozess deutlich beschleunigen. Ein erstes Kennenlerngespräch oder sogar ein Remote-Audit (etwa per Video) kann genügen, um die Eignung zu verifizieren. Dank der vorab durch den MIS strukturiert gelieferten Daten weiß man bereits, woran man ist. Sobald ein neuer Partner verifiziert ist, kann der erste Auftrag vergeben werden – oft innerhalb von Tagen, nicht Wochen. Technische Grundlage dieses nahtlosen Onboardings ist wiederum der MX-Port. Er stellt sicher, dass Authentifizierung und Kommunikation zwischen allen Beteiligten einheitlich geregelt sind. Der MX-Port schafft Vertrauen, indem er beispielsweise Rollen- und Rechtemanagement integriert: Alle Seiten wissen, wer auf welche Daten zugreifen darf und für welchen Zweck – und dass Daten nur temporär und zweckgebunden fließen. Darüber hinaus fußt der MIS auf etablierten IDTA-Standards für Datenmodelle, sodass die Angaben zu Lieferanten und Maschinen in einer gemeinsamen „Sprache“ vorliegen. InstaWerk bringt seine Praxiserfahrung aktiv in dieses Entwicklungsvorhaben ein, um sicherzustellen, dass der MX-Port und seine Dienste den Bedürfnissen moderner Fertigungsplattformen entsprechen. Der Nutzen liegt auf der Hand: Durch die standardisierte Vernetzung erhöht InstaWerk die Resilienz seiner Lieferkette, da es im Bedarfsfall schnell neue Partner einbinden kann, ohne Kompromisse bei Qualität oder Geschwindigkeit.

Integration der on-demand Fertigung in Unternehmensprozesse: Von ERP-Anbindung bis Rahmenvertrag

Eine digitale Lösung entfaltet ihren vollen Wert erst, wenn sie nahtlos in die bestehenden Prozesse der Anwender integriert wird. InstaWerk trägt dem Rechnung, indem die Plattform schon jetzt anschlussfähig an gängige Unternehmenssoftware ist. Konkret bietet InstaWerk eine ERP-Anbindung über OCI-Schnittstelle (Open Catalog Interface) an: Kunden können somit aus ihrem internen ERP- oder Einkaufssystem heraus direkt auf InstaWerks Sofortkalkulation und Bestellfunktion zugreifen. Über einen sogenannten Punch-Out wird der Benutzer vom eigenen ERP nahtlos in den InstaWerk-Webkatalog geleitet, wählt oder konfiguriert dort sein Bauteil, und kehrt mit dem fertig konfigurierten Auftrag ins ERP zurück. Der gesamte Bestellvorgang erfolgt ohne Medienbruch. Dadurch entfällt mühsames manuelles Übertragen von Bestelldaten; individuelle Zeichnungsteile lassen sich quasi so komfortabel wie Katalogware beschaffen. Die Effekte sind erheblich: Es lassen sich durch solche automatisierten Abläufe die operativen Beschaffungskosten um bis zu 90 % reduzieren – insbesondere, weil zeitintensive Arbeitsschritte und Fehlerquellen eliminiert werden.

Auch darüber hinaus fügt sich InstaWerk flexibel in bestehende Workflows ein. So können Unternehmen etwa weiterhin klassische Bestellfreigaben oder Angebotsanforderungen nutzen: Auf Wunsch stellt InstaWerk für die Einkaufsabteilung ein schriftliches Angebot bereit, das intern geprüft und freigegeben werden kann, bevor die Bestellung ausgelöst wird. Gleichzeitig eröffnen die digitalen Schnittstellen neue Möglichkeiten, langfristige Zusammenarbeit effizient zu gestalten. Viele InstaWerk-Kunden schließen Rahmenverträge oder Lieferantenvereinbarungen ab, die über die Plattform administriert werden. Beispielsweise können vereinbarte Sonderkonditionen oder Abrufkontingente im System hinterlegt werden, sodass Abrufe ebenfalls über die Echtzeitplattform laufen, aber zu definierten Vertragsbedingungen.

Die Kombination aus flexibler Online-Fertigungsplattform und planbarer Partnerschaft bietet das Beste aus beiden Welten: spontane Bedarfe lassen sich decken, ohne lange Verhandlungen – und dennoch haben beide Seiten die Sicherheit vertraglicher Vereinbarungen im Hintergrund. Zudem bleibt die gesamte Historie und Kommunikation zentral nachvollziehbar, was die Transparenz in der Lieferkette erhöht. Entscheidungen (etwa Make-or-Buy oder Kapazitätsallokationen) können auf Basis von datenbasiertem Feedback getroffen werden, weil alle relevanten Informationen – von Preisen über Lieferzeiten bis zur Qualitätsperformance – digital zur Verfügung stehen.

Fazit: Höhere Wettbewerbsfähigkeit der Industrie durch digitale Dienste

Die beschriebenen Beispiele zeigen deutlich: Digitale Datenräume und Dienste wie Manufacturing-X sind kein Selbstzweck, sondern ein Mittel, echten geschäftlichen Mehrwert zu heben. Wenn Daten sicher und standardisiert geteilt werden können, steigt die Effizienz – Angebote und Prozesse laufen schneller und fehlerfreier ab – und die Transparenz, da jederzeit der Status und die Kapazitätslage sichtbar sind. Gleichzeitig wächst die Resilienz der Lieferketten: Unternehmen können flexibler auf Störungen reagieren, alternative Lieferanten einbinden und insgesamt proaktiver planen.

InstaWerk demonstriert mit seinen Use Cases im Forschungsprojekt Factory-X, wie solche innovativen Ansätze in der Zukunft funktionieren werden. Der MX-Port und Manufacturing-X liefern die technischen Leitplanken – Interoperabilität, Datensouveränität und Sicherheit –, während InstaWerk die Brücke zum praktischen Nutzen schlägt, etwa durch präzisere Echtzeit-Kalkulation, Qualitätskontrolle oder automatisiertes Partnermanagement. Für Entscheider in der Industrie bedeutet dies eine Chance, ihre Beschaffung und Produktion auf das nächste Level zu heben. Wer frühzeitig auf offene Datenökosysteme setzt, kann Effizienzgewinne in der Beschaffung und der Entwicklung, resiliente Prozesse und bessere Einblicke realisieren – und sich damit im Markt einen Vorsprung sichern.

Die Digitalisierung der Industrie ist in vollem Gange, und Datenräume wie Manufacturing-X weisen den Weg in eine Zukunft, in der Zusammenarbeit und Datenfluss Hand in Hand gehen. Unternehmen, die diesen Weg mitgestalten, werden die Früchte in Form von gesteigerter Wettbewerbsfähigkeit und Agilität ernten. Jetzt ist der richtige Zeitpunkt, um die Weichen dafür zu stellen. Kommen Sie gerne auf uns zu, um die Möglichkeiten für Ihr Unternehmen zu besprechen.