Key-Take-Aways

- Erholungsanzeichen trotz anhaltender Herausforderungen: Erste Monate 2025 zeigen eine vorsichtige Stabilisierung in Produktion und Wirtschaft, doch Auftragseingänge, Exporte und Investitionen bleiben schwach, was auf eine noch keine echte Erholung hinweist.

- Deutsche Industrie im Spannungsfeld zwischen Stabilisierung und Umbruch: Die deutsche Industrie kämpft mit stagnierenden Auftragseingängen und verschobenen Investitionsplänen, während sie gleichzeitig an neuen Produkten und Geschäftsmodellen arbeitet, um in einer Rezession die Grundlage für zukünftiges Wachstum zu legen.

- Bedeutung von Innovation in Krisenzeiten: Trotz wirtschaftlicher Herausforderungen ist Innovation essenziell für das Überleben der deutschen Industrie, da Forschungs- und Entwicklungsausgaben trotz Krise auf hohem Niveau bleiben, aber im internationalen Vergleich zurückfallen.

- Notwendigkeit smarter Kosten- und Kapitalmanagements: In Zeiten stagnierender Märkte sollten Unternehmen operative Kosten gezielt senken und Kapital in Innovationen umschichten, beispielsweise durch Digitalisierung und Effizienzsteigerungen in der Produktion, um strategisch handlungsfähig zu bleiben.

Zwischen Stabilisierung und strukturellem Umbruch

Wer in diesen Monaten durch die Werkshallen deutscher Industrieunternehmen geht, spürt den Spagat zwischen angespannter Gegenwart und ehrgeiziger Zukunftsplanung. Die Maschinen laufen – manchmal im Teillastbetrieb, manchmal im Drei-Schicht-Rhythmus – und doch liegt in vielen Bereichen ein Schatten über den Produktionsflächen: Auftragseingänge stagnieren, Investitionspläne werden geprüft, gestrichen oder verschoben.

Gleichzeitig wird in den Entwicklungsabteilungen fieberhaft an der nächsten Generation von Produkten, Prozessen und Geschäftsmodellen gearbeitet. 2025 ist ein Jahr, in dem die deutsche Industrie lernen muss, in einer Rezession den Grundstein für die nächste Wachstumsphase zu legen.

Die deutsche Metall- und Elektroindustrie (M+E), seit Jahrzehnten Rückgrat der industriellen Wertschöpfung, hat ein herausforderndes Jahrzehnt hinter sich. Acht Rezessionsquartale in Folge bis Anfang 2025 markieren eine historische Ausnahmesituation – vergleichbar allenfalls mit den frühen 1990er Jahren.

Die ersten Monate 2025 bringen zwar vorsichtige Stabilisierung: Im Mai etwa stieg die Produktion um 0,4 %, der Dreimonatsdurchschnitt lag bei +2,1 %. Auch der HCOB Einkaufsmanagerindex zeigt eine zaghafte Aufhellung – mit Werten knapp unter der Wachstumsschwelle von 50 Punkten, aber einem klaren Trend zur Erholung. Gleichzeitig verlangsamt sich der Stellenabbau – ein wichtiges Signal für die gesamtwirtschaftliche Perspektive.

Doch die Zahlen zeigen auch: Von einer echten Aufholphase kann noch keine Rede sein. Auftragseingänge und Exporte wachsen nur schwach. Lager sind überfüllt, und die Investitionszurückhaltung der Unternehmen bleibt hoch.

Unterschiedliche Branchen – unterschiedliche Taktung

Die Industriestruktur Deutschlands offenbart dabei eine zunehmende Asymmetrie. Während Maschinenbau und Elektrotechnik vergleichsweise stabil bleiben, kämpfen Automobil- und Chemieindustrie mit tiefgreifenden Strukturbrüchen. In der Chemie etwa erreichte der Produktionsindex Anfang 2025 den niedrigsten Stand seit über einem Jahrzehnt – ein Effekt, der durch hohe Energiepreise, Transformationsdruck und sinkende Exportvolumina verstärkt wird.

Gerade stark exportorientierte Sektoren mit langen Entwicklungszyklen und global verzweigten Lieferketten reagieren besonders sensibel auf geopolitische Spannungen und Investitionszurückhaltung im Ausland – etwa infolge der verschärften US-Zollpolitik oder der Engpässe bei Seltenen Erden.

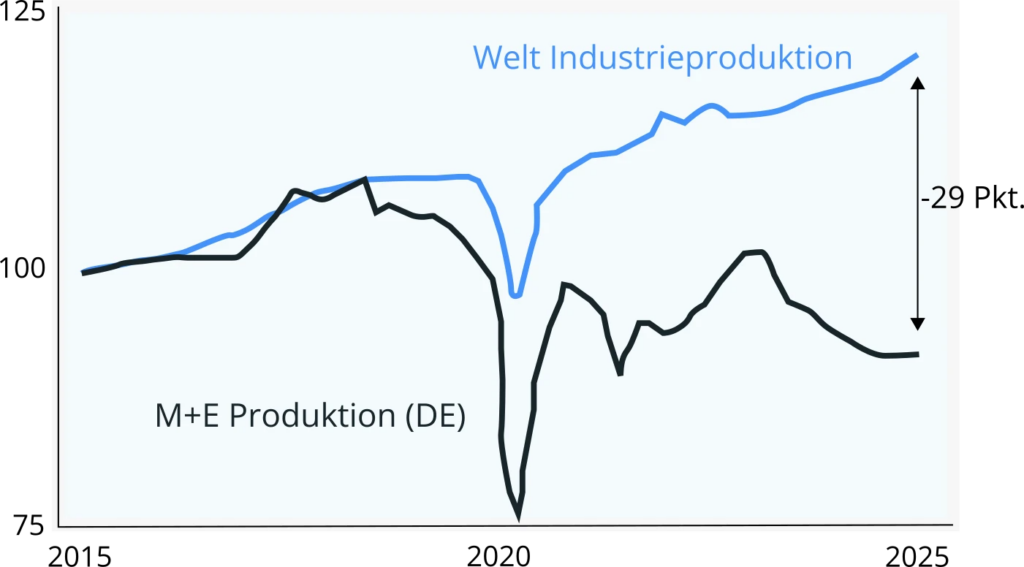

Der deutsche Sonderweg – ein wachsender Abstand zur Weltindustrie

Wie groß die strukturelle Herausforderung ist, zeigt ein Blick auf die Entwicklung der industriellen Wertschöpfung im internationalen Vergleich. Während die weltweite Industrieproduktion seit 2020 deutlich zugelegt hat und aktuell bei rund 120 Indexpunkten liegt, stagniert die deutsche M+E-Produktion (Metall und Elektro) bei nur noch 91 Punkten (Basisjahr 2015 = 100). Das entspricht einem Rückstand von 29 Punkten – ein historisch signifikanter Abstand.

Auch der Welthandel, ebenfalls ein zentraler Treiber industrieller Nachfrage, hat sich nach dem Corona-Einbruch erholt und liegt wieder klar im Wachstumsbereich. Die deutsche Industrie dagegen hat sich von ihrem pandemiebedingten Tief nie vollständig erholt. Der Grund liegt nicht allein in zyklischen Faktoren – sondern zunehmend in strukturellen Schwächen: Hohe Energiepreise, regulatorische Komplexität, schleppende Digitalisierung und eine zurückhaltende Investitionskultur bremsen den industriellen Aufholprozess.

Diese Entwicklung zeigt: Es handelt sich nicht um eine normale Konjunkturdelle, sondern um eine anhaltende Divergenz vom globalen Trend. Wer weiterhin auf temporäre Gegenbewegungen oder externe Impulse hofft, riskiert den Anschluss an die neue industrielle Realität zu verlieren.

Innovation braucht Freiraum – auch in der Krise

Angesichts enger Margen und stagnierender Umsätze erscheint es naheliegend, Innovationsbudgets zu kürzen. Doch genau das wäre ein strategischer Fehler. Denn technologische Erneuerung ist in Umbruchphasen kein Luxus, sondern Überlebensbedingung.

Tatsächlich zeigt sich die Innovationsintensität in der deutschen FuE-intensiven Industrie auch 2023 mit 8,1 % auf vergleichsweise hohem Niveau – trotz wirtschaftlichem Gegenwind. Dennoch wird der internationale Abstand spürbar größer: Während Deutschland zwischen 2021 und 2022 einen leichten Rückgang der FuE-Intensität verzeichnete (-0,32 %), legten Südkorea (+6,11 %), China (+5,35 %) und auch die USA (+3,16 %) deutlich zu. Wer an Forschung spart, riskiert mittelfristig nicht nur Wettbewerbsnachteile – sondern auch den Verlust ganzer Wertschöpfungsketten.

Gründungsdynamik als Innovationsindikator mit Warnsignal

Auch die Gründungszahlen werfen ein Schlaglicht auf die Innovationskultur: Zwar stieg die Gründungsrate 2023 in der Gesamtwirtschaft leicht auf 5,3 % (Wissenswirtschaft: 4,6 %), doch in den technologieintensiven Bereichen zeigt sich ein bedenklicher Rückgang:

- Spitzentechnologien: -21,3 %

- IKT-Branche: von 7,7 % (2021) auf 5,7 % (2023)

Lediglich FuE-Dienstleistungen (+7,4 %) und hochwertige Technologien (+4,8 %) legten zu – was auf eine zunehmende Spezialisierung und Fragmentierung hinweist. Die Gefahr: Wenn ausgerechnet dort weniger gegründet wird, wo neue industrielle Kerne entstehen müssten, droht langfristig die Erosion der industriellen Innovationsbasis.

(Fertigungs-)Kosten senken, Kapital umschichten – statt stagnieren

Der Schlüssel liegt weniger im Mehr an Budget, sondern im intelligenten Einsatz vorhandener Mittel. Die Reduktion operativer Kosten zur Freisetzung von Kapital für Innovation ist in der aktuellen Lage ein strategischer Imperativ.

Ein Beispiel: In der Fertigung können Unternehmen durch digitale Plattformlösungen wie InstaWerk Drehteile und Frästeile bedarfsgerecht, automatisiert und günstiger beschaffen – etwa durch bessere digitale Bestellprozesse (mit Sofortpreiskalulation) und Auftragsbündelung. Was hier an Kosten gesenkt wird, kann direkt in die Entwicklung neuer Produkte, datenbasierter Services oder den Aufbau neuer Märkte investiert werden. Gleichzeitig werden die Fähigkeiten der Mitarbeiter für wertschöpende Tätigkeiten genutzt.

Diese Art der Kapitalumschichtung – raus aus ineffizienten Prozessen, rein in neue Wertschöpfung – entscheidet künftig über die Transformationsfähigkeit von Industrieunternehmen. Besonders in stagnierenden Märkten kann so strategischer Handlungsspielraum zurückgewonnen werden. Hier sitzen Entwickler und Einkäufer am Hebel, um Ihre Unternehmen zukunftssicher auszurichten.

Fazit: Effizienz ist kein Selbstzweck – sondern Basis für den Aufbruch

2025 ist ein Jahr des Spagats: Zwischen operativer Effizienz und strategischem Aufbruch, zwischen Kostendisziplin und Innovationsfreiraum, zwischen Konsolidierung und Wachstum. Der Status quo lässt sich nicht konservieren – wer heute nur verwaltet, wird morgen nicht mehr führen.

Unternehmen, die jetzt gezielt Kosten senken, um Kapital für Zukunftsinvestitionen freizusetzen, positionieren sich nicht nur robuster – sie legen den Grundstein für den nächsten industriellen Aufschwung. Der Wettbewerb um Märkte, Technologien und Talente hat längst begonnen.

Der industrielle Standort Deutschland hat alle Voraussetzungen, dabei mitzuspielen. Aber wir müssen jetzt handeln.

Häufige Fragen zur Wirtschaftslage der Industrie

Wie beeinflusst die Innovation die deutsche Industrie in Krisenzeiten?

Trotz wirtschaftlicher Herausforderungen bleibt die Forschung und Entwicklung hoch, was für das Überleben der Industrie essenziell ist. Der internationale Abstand in FuE-Ausgaben wächst jedoch, was langfristig Wettbewerbsnachteile bedeutet.

Welche Bedeutung hat die Gründungsdynamik für die Innovationskraft Deutschlands?

Die Gründungszahlen steigen leicht, jedoch sinken in technologieintensiven Bereichen wie Spitzentechnologien und IKT die Gründerzahlen deutlich, was langfristig die Innovationsbasis der deutschen Industrie gefährdet.

Welche Rolle spielt die Kosten- und Kapitalplanung in der aktuellen Wirtschaftskrise?

In Zeiten stagnierender Märkte ist es wichtig, operative Kosten gezielt zu senken und Kapital gezielt in Innovationen wie Digitalisierung und Effizienzsteigerungen umzuschichten, um strategisch handlungsfähig zu bleiben.

Was sind die aktuellen Erholungsanzeichen für die deutsche Industrie im Jahr 2025?

Die ersten Monate 2025 zeigen eine vorsichtige Stabilisierung in Produktion und Wirtschaft, jedoch bleiben Auftragseingänge, Exporte und Investitionen schwach, was auf keine echte Erholung hinweist.

Welche Herausforderungen hat die deutsche Industrie im Jahr 2025 zu bewältigen?

Die deutsche Industrie kämpft mit stagnierenden Auftragseingängen, verschobenen Investitionsplänen und sinkender Nachfrage, während sie gleichzeitig an Innovationen und neuen Geschäftsmodellen arbeitet, um in einer Rezession zukunftsfähig zu bleiben.