Use-Case orientierte Fahrzeughersteller bauen Nischen aus

Die letzten Jahren haben uns deutlich vor Augen geführt, welchen Wandel wir gesellschaftlich und wirtschaftlich durchlaufen. Globale Erderwärmung, Coronakrise und kriegerische Auseinandersetzungen in Europa haben lange bestehende Grundsätze ins Wanken gebracht. Gleichzeitig steigt der internationale Wettbewerbsdruck und setzt die Automobilindustrie unter Handlungsdruck. Fahrzeughersteller müssen einerseits investiere, um ihre Unternehmen zukunftsfähig aufzustellen, gleichzeitig aber auch im Wettbewerb bestehen.

Neben den bestehenden Automobilkonzernen etablieren sich aktuell zunehmend Use-Case orientierte Fahrzeughersteller. Diese Anbieter bedienen keinen Massenmarkt, sondern entwickeln und vertreiben Fahrzeuge auf spezifische Anforderungen hin. Von Kommunalfahrzeugen bis hin zu Handwerkerfahrzeugen oder neuen urbanen Fahrzeugen entstehen neue Lösungen für individuelle Anforderungen.

So hat beispielsweise die Firma Streetscooter aus Aachen mit maßgeschneiderten Elektrolieferwägen für die deutsche Post erfolgreich ein maßgeschneidertes Produkt im Markt etabliert. Im Septermber 2022 sorgte die Beteiligung von Amazon an Rivian für Schlagzeilen. Die Kooperation mit dem eCommerce Riesen brachte sogar Mercedes-Benz dazu, mit in das Projekt einzusteigen.

Dabei zeichnen sich bei den Use-Case orientierten Fahrzeugherstellern einige wiederkehrende Merkmale ab:

- Leichtbauansätze: Zur Reduzierung der Emissionen der Fahrzeuge, wird zunehmend auf Leichtbauwerkstoffe zurückgegriffen, um ressourcensparende Mobilität zu realisieren. Gleichzeitig kann durch vereinfachte Zulassungsbedingungen für Leichtfahrzeuge viel bürokratischer Aufwand gespart werden.

- Geringe Stückzahlen: Use-Case optimierte Fahrzeuge bedienen Nischenmärkte und eignen sich als Business Case daher kaum für Konzerne, die sich an Massenmärkten orientieren. Kleine und mittelständische Unternehmen können dagegen durch Nischenkompetenz, Agilität und Kundenorientierung auch bei geringen Stückzahlen glänzen.

Herausforderungen und Lösungsansätze für Fahrzeughersteller kleiner Stückzahlen

Dabei bestehen für diese neue Generation neuer Fahrzeughersteller einige Herausforderungen. So erfordert Leichtbau tiefgehendes Wissen zu Werkstoffen, Simulationsmethoden und neuen Produktionsmethoden. Aber auch die geringen Stückzahlen der Lösungsanbieter sind herausfordernd. Skaleneffekte wie bei der Serienfertigung von automobilen Großserien lassen sich nur beschränkt erreichen. Somit sind die Fahrzeuge häufig preislich kaum wettbewerbsfähig und stehen vor vielfältigen technischen Herausforderungen.

Ein aktuelles Beispiel für ein solches Scheitern ist der Bio Hybrid der Fa. Schaeffler. Der flotte Urbantransporter war seiner Zeit klar voraus. Schmal gebaut, wettergeschützt und mit ausreichendem Transportvolumen sollten Großstädte emissionsarm und flexibel beliefert werden. Andererseits standen Kundenutzen und Kosten von knapp 10.000 EUR für ein Lastenrad wohl nicht ganz im Verhältnis. Im Sommer 2021 wurde nach mehreren Jahren Entwicklungszeit und Wechsel der Besitzer das Projekt und das Unternehmen aufgelöst.

Es besteht also ein Bedarf, kleinen Fahrzeugherstellern Tools und Möglichkeiten an die Hand zu geben, mit denen sie erfolgreich ihre Produkte auf den Markt bringen können. Dies betrifft sowohl die Fertigung als auch die effiziente Entwicklung der Fahrzeuge

Entwicklungs- und Fertigungsplattformen wachsen zusammen

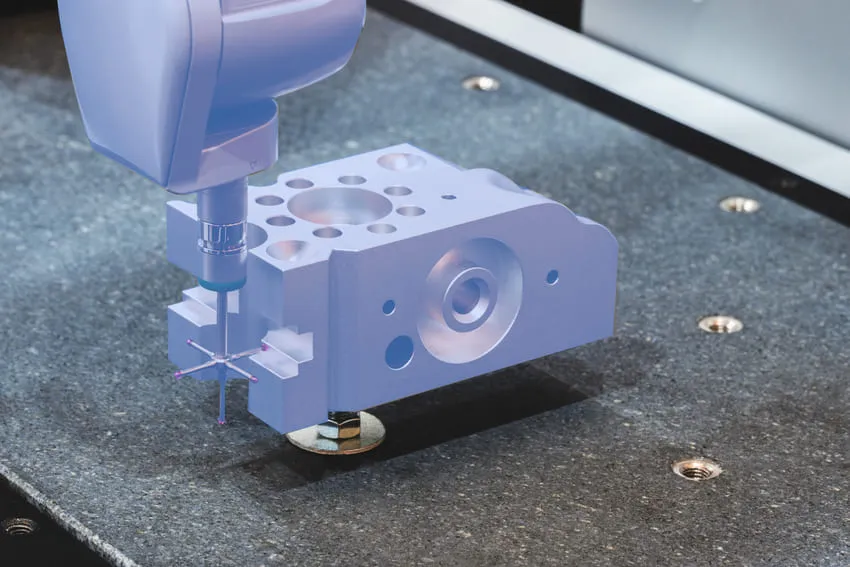

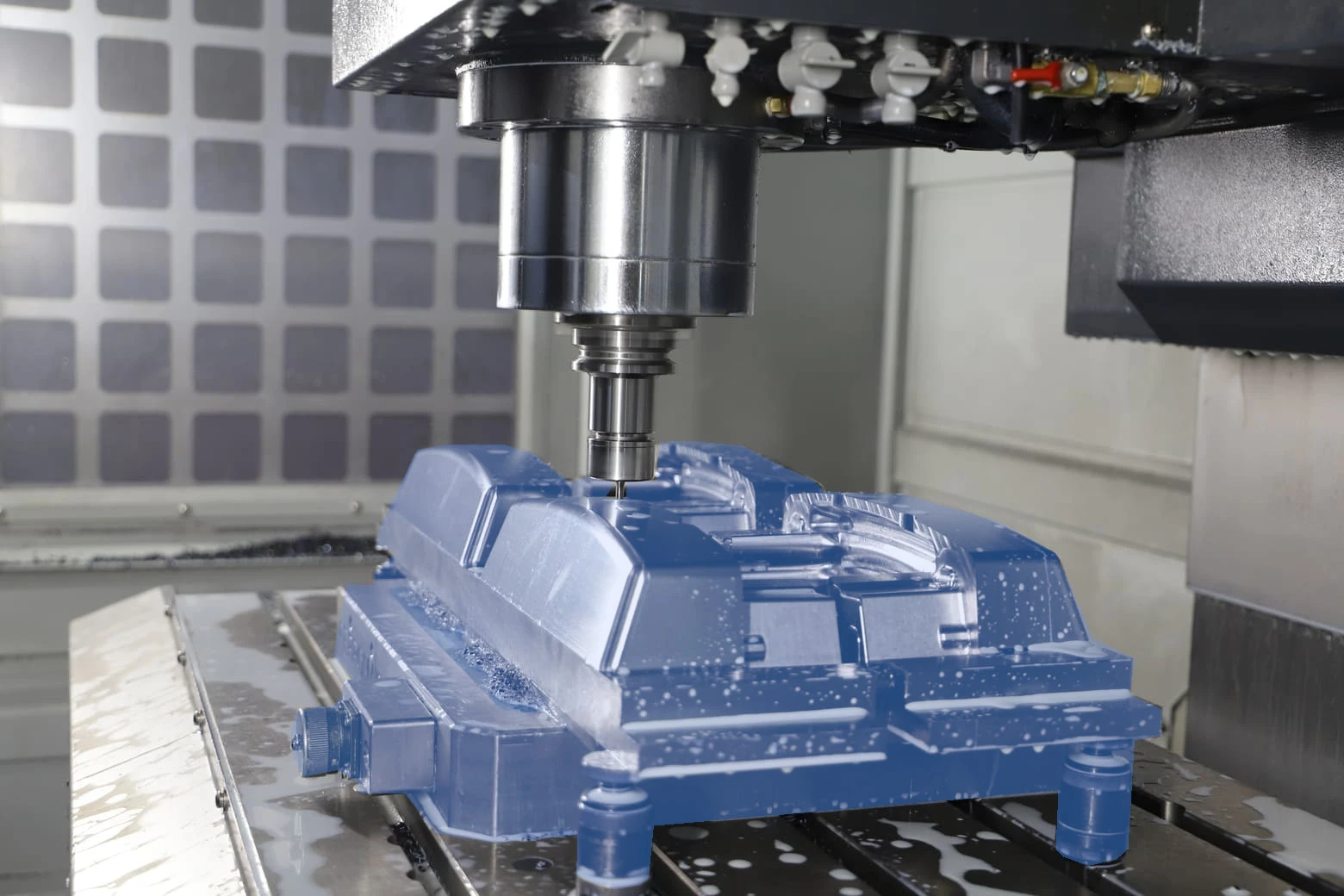

Damit sich vergleichbare Skaleneffekte wie bei der Großserienfertigung ergeben, können gezielte organisatorische Maßnahmen ergriffen werden. In der Fertigung bieten Fertigungsplattformen durch die Bündelung von Aufträgen einen entscheidenden Hebel bei der Realisierung niedriger Kosten. Denn im Gegensatz zu einzelnen Bestellung von Komponenten bei Fertigern, können durch die Zusammenfassung mehrerer Aufträge größere Auftragsvolumina und bessere Konditionen erreicht werden. Gerade bei mittleren Seriengrößen, wie sie bei individuellen Mobilitätslösungen gängig sind, sparen wir bei InstaWerk für unsere Kunden bei der CNC-Fertigung über 20% an Bauteilkosten und knapp 90% der Beschaffungsnebenkosten ein. Möglich wird dies durch unsere Online-Kalkulation und unserer internationales Fertigernetzwerk.

Aber auch die Entwicklung muss effizienter gestaltet werden, denn die hohe Komplexität der Fahrzeuge erfordert einen hohen Invest in die Entwicklung, das Testing und die Zertifizierung der Fahrzeuge. Internationale Zusammenarbeit, klare Entwicklungsprozesse und ein zielgerechtetes Management der Entwicklungsprozesse kann hier helfen.

Aber auch an der Schnittstellen zwischen Entwicklung und Fertigung sind Kostenpotenziale zu heben. Das war für uns bei InstaWerk ein Hauptgrund uns am Forschungsprojekt IntWL des Bundesministerium für Wirtschaft und Klimaschutz zu beteiligen. In einem Konsortium aus 25 Projektteilnehmern wird eine digitale Entwicklungs- und Produktionsplattform für kleine und mittelständische Unternehmen aufgebaut, die es fertigende Unternehmen und Engineering-Dienstleister in kooperativen Ansätzen ermöglicht, komplexe Produkte in kleinen Stückzahlen anzubieten und damit deren globale Wettbewerbsfähigkeit zu steigern. Verteilte Entwicklung und Produktion senkt die Eintrittsbarrieren in Form von Vorinvestitionen dramatisch. Eine grundlegende Effizienzsteigerung im Projekt erlaubt die drastische Verkürzung von Entwicklungszyklen und senkt die Kosten. Kleine Unternehmen könnten damit in Zukunft selbst zu Integratoren oder OEMs werden.

Wir sind uns sicher, dass die Entwicklung der Plattformökonomie in der Fertigung sich bald auch auf das Engineering ausdehnen wird. Schon seit Jahren gibt es eine Verlagerung von Commodity-Engineering Services in den asiatischen Raum und eine höhere Spezialisierung von Engineeringanbietern in Europa auf komplexe, wissenslastige Dienstleistungen. Die Digitalisierung wird die effizientere Nutzbarmachung dieser Ressoucen und die Einbindung in den Gesamtentwicklungsprozess deutlich vereinfachen. Unsere Aufgaben wird es sein, diese Digitalisierung mitzugestalten und zu definieren, statt von einer Digitalisierungswelle überrollt zu werden.

Bei InstaWerk werden wir weiterhin daran arbeiten, CNC-Fertigung einfach, effizient und hochqualitativ für unsere Kunden verfügbar zu machen, um damit einen Beitrag zur Wettbewerbsfähigkeit kleiner Mobilitätsanbieter zu leisten.