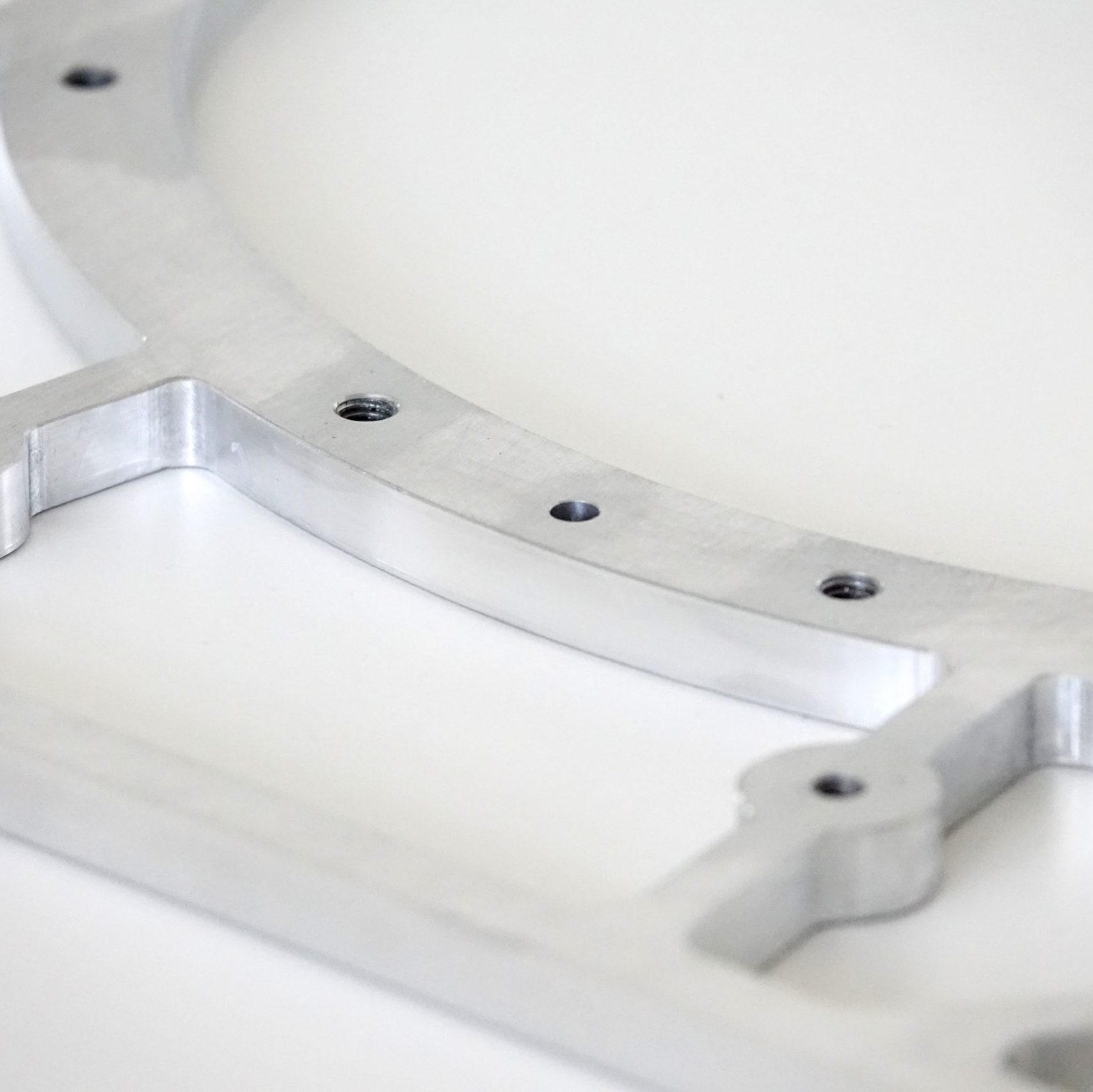

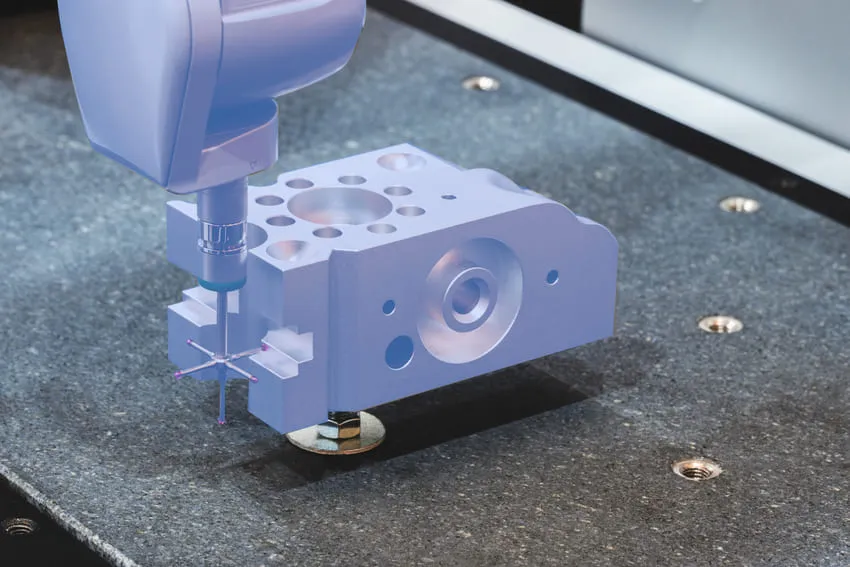

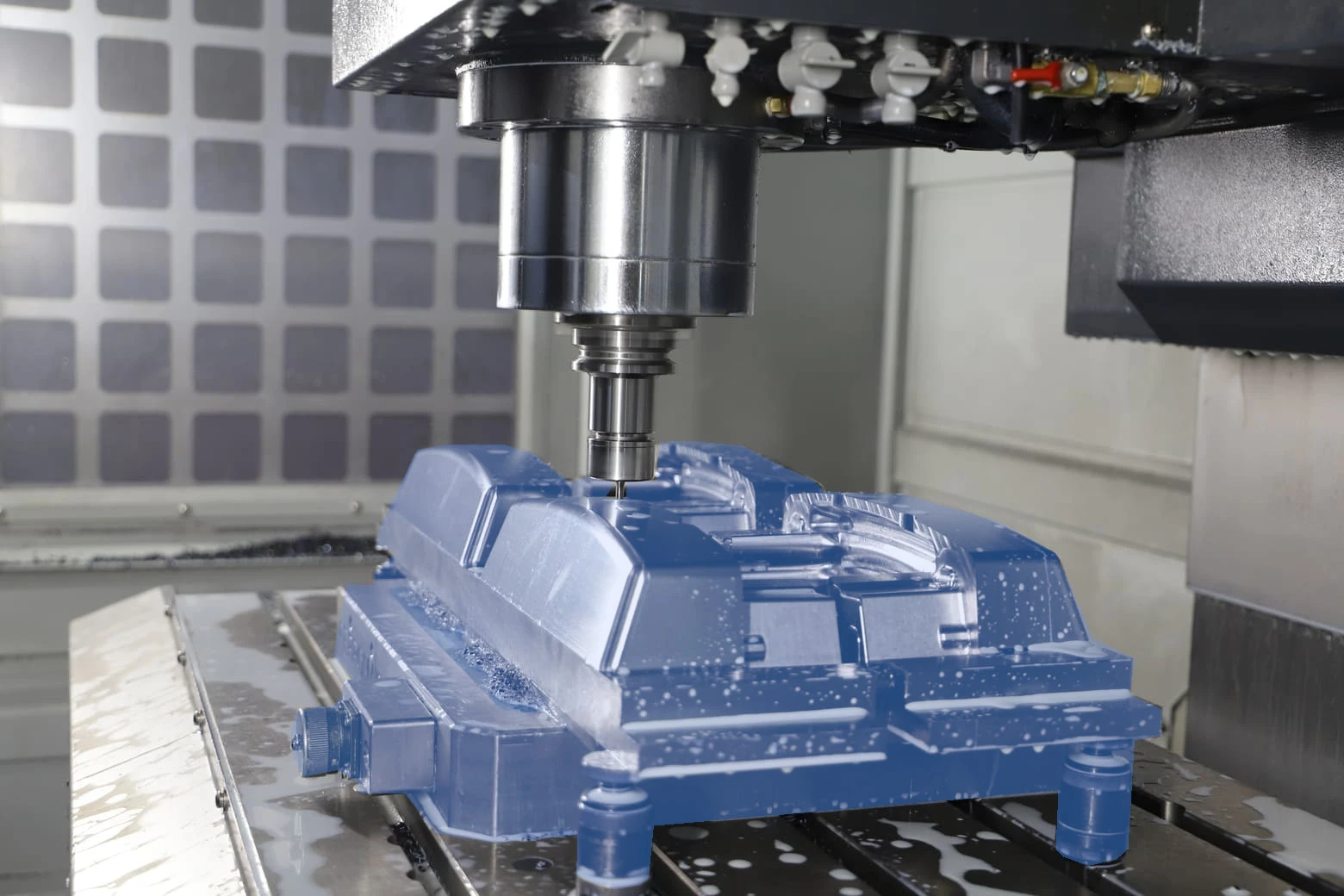

CNC gefräste Teile sind unsere Königsstücke im Maschinenbau. Würden wir nicht die hervorragenden Oberflächen, die konstruktiven Möglichkeiten und/oder die engen Toleranzen benötigen, könnten wir getrost auf günstigere Fertigungsverfahren wie das Schweißen oder Blechkanten gehen. Super, dass es das CNC-Fräsen für genaue und genauste Anforderungen gibt.

Zwar muss gerade bei kleinen Serien und Prototypen das CNC-Fräsen nicht zwingend teurer sein als andere Verfahren, aber die Möglichkeiten die Toleranzen feiner zu wählen als bei anderen Verfahren (erzählen Sie einem Schweißer mal was von Zehntel Millimeter), führen oft dazu, dass Konstrukteure Teile zu genau tolerieren, um „auf der sicheren Seite“ zu sein. Wahrscheinlich wurde auch noch nie ein Konstrukteur entlassen, weil er zu genaue Teile gefordert hat. Andersrum ist es dann schon etwas anderes.

Trotzdem – enge Toleranzen kosten Geld. Meistens zahlt der Konstrukteur das zwar nicht aus der eigenen Tasche, aber es lohnt sich im Sinne der Kostenreduktion genau zu überlegen, welche Toleranzen eigentlich notwendig sind. Gerne würden wir hier ein paar Ratschläge zur Toleranzauswahl beim Fräsen geben, die sich in vielen Gesprächen mit Kunden wiederholen.

Passungen gemäß ISO-286-1/2 bei Frästeilen

Die gängigsten Toleranzen kommen aus Passungsanforderungen. Passungen bezeichnen die maßlichen Beziehungen von Teilen zueinander, wenn diese das gleiche Nennmaß aufweisen. Einfach vorzustellen, ist die Bewegung einer Welle in einer Bohrung mit dem gleichen Durchmesser. Auch wenn das Nennmaß gleich ist, ergibt sich in der Realität stets ein Unterschied im Ist-Maß.

Ziel der Passungsdefinition ist eine Klassifizierung der Toleranzfelder sowohl von der Bohrung als auch der Welle, um ein definiertes Verhalten durch das Zusammenspiel der beiden Toleranzfelder zu erreichen. Begriffe und Systematik können in der ISO-286-1 nachgelesen werden. Grenzabmaße sind in der ISO-286-2 beschrieben.

Das Zusammenspiel der beiden Passungen lässt sich in drei Kategorien einteilen:

- Spielpassung: Bei Spielpassungen ergeben sich trotz des Höchstmaßes der Welle und des Mindestmaßes der Bohrung ein Spalt zwischen den Bauteilen. Das resultierende Bewegungsverhalten kann von reichlich Spiel bis zu einem Maß reichen, bei der die Teile gerade noch von Hand gegeneinander bewegt werden können.

- Presspassung: Bei einer Presspassung ist das Mindestmaß der Welle stets größer als das Maximalmaß der Bohrung. Somit ist für das gegenseitige Verschieben stets eine (wenn auch tlw. geringe) plastische Verformung der Bauteile notwendig. Entsprechend werden so oftmals Teile eingepresst.

- Übergangspassung: Zwischen der Spiel- und der Presspassung ist die Übergangspassung angesiedelt. Es kann je nach resultierendem Maß der Einzeltoleranzfelder entweder eine Spielpassung oder eine Übergangspassung entstehen. Oft lassen sich solche Teile mit leichten Schlägen noch gegeneinander bewegen, daher werden sie oft für Zahnräder und Kupplungen auf Wellenzapfen eingesetzt.

Einheitsbohrung und Einheitswelle

Grundsätzlich wird stets angestrebt einer der beiden Passungspartner im sog. „Einheitssystem“ auszuführen. Bei Bohrungen ist dies das Einheitssystem H7 („Einheitsbohrung“), wobei das Passungsspiel durch die Definition einer geeigneten Wellenpassung eingestellt wird. Bei Einheitswellen (in der Praxis eher unüblich) ist dies das Passungsfeld h6, wobei die Bohrungspassung das Passungsspiel definiert.

Bei InstaWerk fertigen wir bei Online-Bestellungen Passungen nach Zeichnung. Anders als bei der Wellenpassungen, die im CNC-Drehen flexibel und mit geringem Aufwand eingestellt werden können, benötigen Bohrungspassungen beim Fräsen spezielle Reibahlen für jeden einzelnen Durchmesser. Das erhöht die Kosten und sollte mit Bedacht gewählt werden. Die Machbarkeit von Passungen prüfen wir individuell nach Zeichnungsvorlage und erstellen gerne ein angepasstes Angebot, wenn die Online-Kalkulation, die Toleranzanforderungen nicht richtig erkennt.

Allgemeintoleranzen nach ISO 2768-1 beim Fräsen: Grenzabmaße für Längenmaße

Maße definieren die Form und Lage von Elementen in einem Bauteil zueinander. Daher sind Maßtoleranzen oftmals die elementare Bezugsgröße von Qualität. Wird ein Gesamtsystem aus Einzelbauteilen montiert, ergibt sich die Gesamttoleranz der Montagebaugruppe oftmals aus der Toleranzkette der Einzelbauteile und der Längenmaße. Bei InstaWerk orientieren wir uns an der ISO 2768-1, siehe Tabelle 1. Zwar gibt diese Norm noch eine „sehr grobe“ weitere Toleranzklasse an, diese ist für das Fräsen aber nicht zielführend und wurde ausgespart.

Darüber hinaus weist die ISO 2768-1 auch Grenzabmaße für Radien und Fasen (Tabelle 2) sowie für Winkelmaße (Tabelle 3) an. Für die Grenzabmaße der Radien, Fasen und Winkel sind die Werte für die Toleranzklassen fein und mittel identisch.

Grenzabmaße für Längenmaße in mm für Nennmaßbereich in mm (Tabelle 1)

| TOLERANZKLASSE | 0,5 bis 3 | über 3 bis 6 | über 6 bis 30 | über 30 bis 120 | über 120 bis 400 | über 400 bis 1000 |

|---|---|---|---|---|---|---|

| f (fein) | ± 0,05 | ± 0,05 | ± 0,10 | ± 0,15 | ±0,2 | ± 0,3 |

| m (mittel) | ± 0,10 | ± 0,10 | ± 0,20 | ± 0,30 | ± 0,5 | ± 0,8 |

| c (grob) | ± 0,20 | ± 0,30 | ± 0,50 | ± 0,80 | ± 1,2 | ± 2,0 |

Grenzabmaße für Radien und Fasen in mm für Nennmaßbereich in mm (Tabelle 2)

| TOLERANZKLASSE | 0,5 bis 3 | über 3 bis 6 | über 6 bis 30 | über 30 bis 120 | über 120 bis 400 |

|---|---|---|---|---|---|

| f (fein) | ± 0,2 | ± 0,5 | ± 1,0 | ± 2,0 | ± 4,0 |

| m (mittel) | ± 0,2 | ± 0,5 | ± 1,0 | ± 2,0 | ± 4,0 |

| c (grob) | ± 0,4 | ± 1,0 | ± 2,0 | ± 4,0 | ± 8,0 |

Grenzabmaße in Winkeleinheiten für Nennmaßbereich des kürzesten Schenkels in mm (Tabelle 3)

| TOLERANZKLASSE | bis 10 | über 10 bis 50 | über 50 bis 120 | über 120 bis 400 | über 400 |

|---|---|---|---|---|---|

| f (fein) | ± 1° | ± 30' | ± 20' | ± 10' | ± 5' |

| m (mittel) | ± 1° | ± 30' | ± 20' | ± 10' | ± 5' |

| c (grob) | ± 1° 30' | ± 1° | ± 30' | ± 15' | ± 10' |

Gerade bei sehr großen Abmaßen wird es also auch bei modernen Maschinen schwieriger feinste Toleranzanforderungen einzuhalten. Werden bei InstaWerk durch den Kunden in der Zeichnung Toleranzen spezifiziert, die über die ausgewählte Toleranzklasse hinausgehen, werden diese auf die Machbarkeit und evtl. notwenige Preisaufschläge geprüft. Daher gilt auch hier: Toleranzen nur dort spezifizieren, wo sie für die Funktionalität des Bauteils eine Rolle spielen. Denn auch beim Fräsen werden nicht automatisch stets beste Toleranzwerte erreicht (und auch nicht 100% geprüft!).

In der DIN 55350, Teil 11 wird Qualität definiert als die „Beschaffenheit einer Einheit bezüglich ihrer Eignung, festgelegte und vorausgesetzte Erfordernisse zu erfüllen“. Die Aufgabe des Konstrukteurs ist es somit zunächst die Erfordernisse als Ausgangsbasis für die Qualität und damit für die Toleranzen zu definieren. Da wir als Lohnfertiger nur selten Einblick in die Erfordernisse und die Prioritäten der Entwickler haben, nutzen wir die Toleranzanforderungen auch als technsiche Kommunikation zwischen Fertiger und Abnehmer.

Anhaltspunkt für erreichbare Längentoleranzen beim Fräsen

Die erreichbaren Längentoleranzen bestimmen sich hauptsächlich durch die Bauteilgröße und den gewählten Maschinentypen. Als Anhaltspunkt darf gelten, dass bei Maßen bis 500mm 0,01mm ohne Nachmessen und mehmalige Arbeitsgänge schon herausfordernd sind.