Traum und Realität der additiven Fertigung

Ursprünglich wurde die additive Fertigung als die ultimative Lösung angesehen, um alles von Prototypen bis hin zur Massenproduktion herzustellen. Allerdings hat sich diese Vorstellung nicht bewahrheitet. Trotz der Vorteile des 3D-Drucks beweisen sich andere Fertigungsmethoden, da der 3D-Druck technische Grenzen in Bezug auf Oberflächengüte, Skalierbarkeit und Kosten aufweist. Für große Stückzahlen sind etablierte Verfahren wie das Kunststoff-Spritzgießen oder die CNC-Bearbeitung von Gußbauteilen kosteneffizienter.

Häufig liegt das Hauptaugenmerk der additiven Fertigung allerdings nicht auf der kostensensiblen Massenproduktion, da hier die Vorteile der additiven Verfahrens nicht genutzt werden können. Durch die nahezu vollständige Digitalisierung und das werkzeuglose Produzieren können Designzyklen erheblich verkürzt und Designänderungen in Bauteilen schneller umgesetzt werden. Diese Vorteile gelten auch für Produkte, deren Serienproduktion bereits begonnen hat. Die Möglichkeit zur Nachbesserung von Bauteilen sind ein wichtiger Aspekt der additiven Fertigung. Es lassen sich also ähnlich wie bei der Software-Entwicklung kontinuierliche Roll-Outs umsetzen, die inkrementelle Verbesserungen in sich tragen.

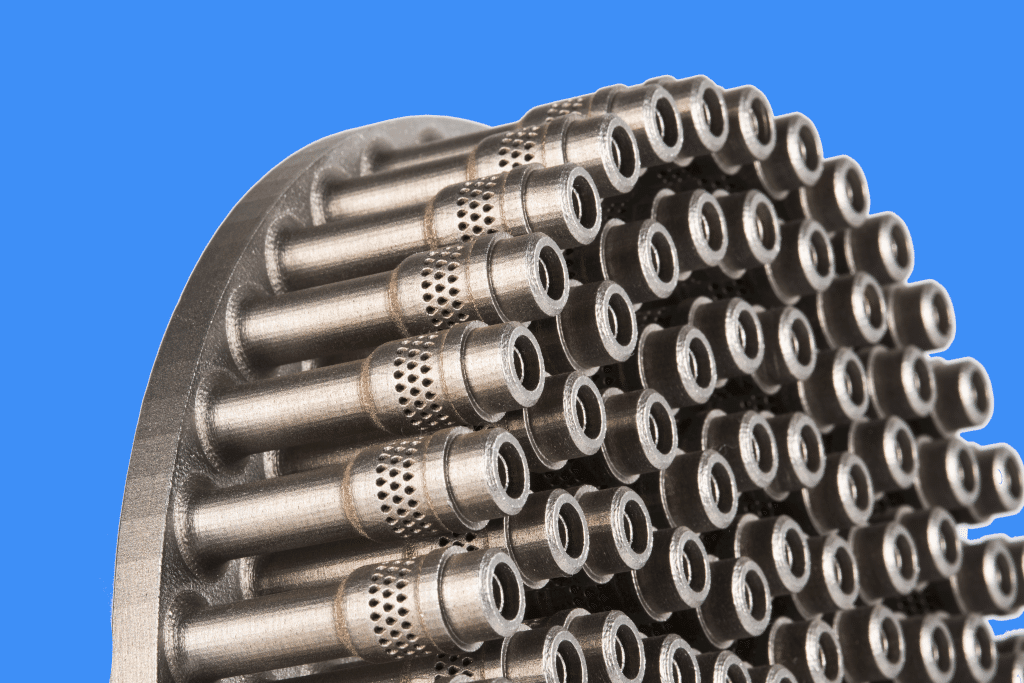

Eine weitere Nutzbarmachung der additiven Fertigung ist die Beseitigung der Notwendigkeit von Ersatzteilhaltung, da Ersatzteile jederzeit bei Bedarf produziert werden können. Gleichzeitig ermöglicht der 3D-Druck die Integration von Funktionen, die mit anderen Verfahren nicht realisierbar sind, wie beispielsweise innenliegende Kühlkanäle oder Medientransportwege. Ist die funktional erforderlich, reduziert dies nicht nur die Fertigungszeit, sondern auch den Aufwand für Dokumentation, Zertifizierung und Auditierung, insbesondere bei sicherheitsrelevanten Komponenten. Allerdings sind diese Vorteile in der Regel mit komplexen Bauteilen oder Baugruppen verbunden, die typischerweise in geringen Stückzahlen hergestellt werden. Diese Einschränkung wird weitgehend anerkannt.

Materialinnovationen als Treiber der Additiven Fertigung

Innovationen bei den Materialien spielen eine entscheidende Rolle in der additiven Fertigung. 3D-Druck ermöglicht die Herstellung von Teilen aus Materialien, die mit anderen Fertigungsverfahren schwer oder gar nicht verarbeitet werden können. Beispiele sind Wolfram für Kollimatoren in CT-Scannern oder hochfeste Aluminiumlegierungen, die schwer schweißbar sind. Unternehmen wie EOS bieten dazu mittlerweile eine breite Palette von über 30 Polymermaterialien und mehr als 35 Metallpulvern an.

Die Forschung konzentriert sich zunehmend auf Funktionsmaterialien, darunter reines Kupfer und Kupferlegierungen, die aufgrund ihrer hervorragenden elektrischen und thermischen Leitfähigkeit an Bedeutung gewinnen. Ein weiterer Bereich ist der 3D-Druck von magnetischen Materialien, die aufgrund ihrer Schwierigkeiten bei der Verarbeitung in anderen Verfahren eine Herausforderung darstellen.

Scalmalloy, eine Hochleistungslegierung aus Scandium, Aluminium und Magnesium, die im 3D-Druck hergestellt wird, findet in der Luftfahrt und im Motorsport Anwendung. Die additive Fertigung ermöglicht die Herstellung filigraner Leichtbaukomponenten mit diesen Spezialwerkstoffen, die in modernen Flugzeugen unverzichtbar sind. Auch in der Automobilindustrie werden vermehrt Komponenten aus dem 3D-Drucker eingesetzt, insbesondere zur Gewichtseinsparung.

Herausforderungen und Potenziale der Additiven Fertigung

Trotz der Potenziale und Vorteile der additiven Fertigung gibt es immer noch Herausforderungen. Einer der Hauptgründe, warum der 3D-Druck in der Massenproduktion nicht weit verbreitet ist, liegt in den Kosten der Bauteile. Eine signifikante Kostenreduktion könnte die Nachfrage erheblich steigern, aber dies erfordert Automatisierung und Beschleunigung des Druckprozesses.

Ein wesentlicher Kostenfaktor beim 3D-Druck ist die Maschinenbelegung, da 3D-Druckmaschinen, insbesondere für Metall, teuer sind und die Produktion eines Bauteils mehrere Stunden dauern kann. Forschungseinrichtungen und Startups arbeiten aktuell an Strategien zur Beschleunigung des Prozesses, um die Kosten zu senken.

Eine weitere Herausforderung ist die Nachbearbeitung und Qualitätskontrolle, da schnelle Durchlaufzeiten und der generative Materialaufbau das Risiko von Defekten erhöhen können. Eine gründliche Qualitätskontrolle ist daher unerlässlich, obwohl in-situ-Prüfmethoden wie die optische Tomographie bereits zur Verfügung stehen.

Schließlich ist die richtige Gestaltung der Bauteile von entscheidender Bedeutung, um die Kosten und die Druckzeit zu minimieren. Hier besteht oft ein Mangel an Wissen und Erfahrung, da gut ausgebildete Konstrukteure mit 3D-Druck-Erfahrung immer noch rar sind. Eine automatisierte Designunterstützung könnte dazu beitragen, diese Hürde zu überwinden und das Potenzial der additiven Fertigung für ein breiteres Spektrum von Anwendungen zugänglich zu machen.

Insgesamt zeigt die additive Fertigung erhebliche Potenziale für die Fertigungsindustrie auf, erfordert jedoch weiterhin Forschung und Innovation, um die aktuellen Herausforderungen zu bewältigen und ihre Möglichkeiten voll auszuschöpfen.

Kostensensible Komponenten durch intelligente Plattformen und alternative Fertigungsstrategien beschaffen

Der weitgehende Einsatz der additiven Fertigung erscheint daher aktuell noch Zukunftsmusik zu sein. Denn nur in wenigen hochpreisigen Anwendungen, wie der militärischen Luftfahrt rechtfertigen die gewichtsbezogenen Leistungskennwerte die deutlichen Mehrkosten des 3D-Drucks – insbesondere für additiv gefertigten Metallkomponenten. Und auch hier muss sich der 3D-Druck dem Wettbewerb alternativer Werkstoffe wie den Composites stellen, die materialbezogen ungeschlagene Festigkeits- und Steifigkeitswerte erreichen.

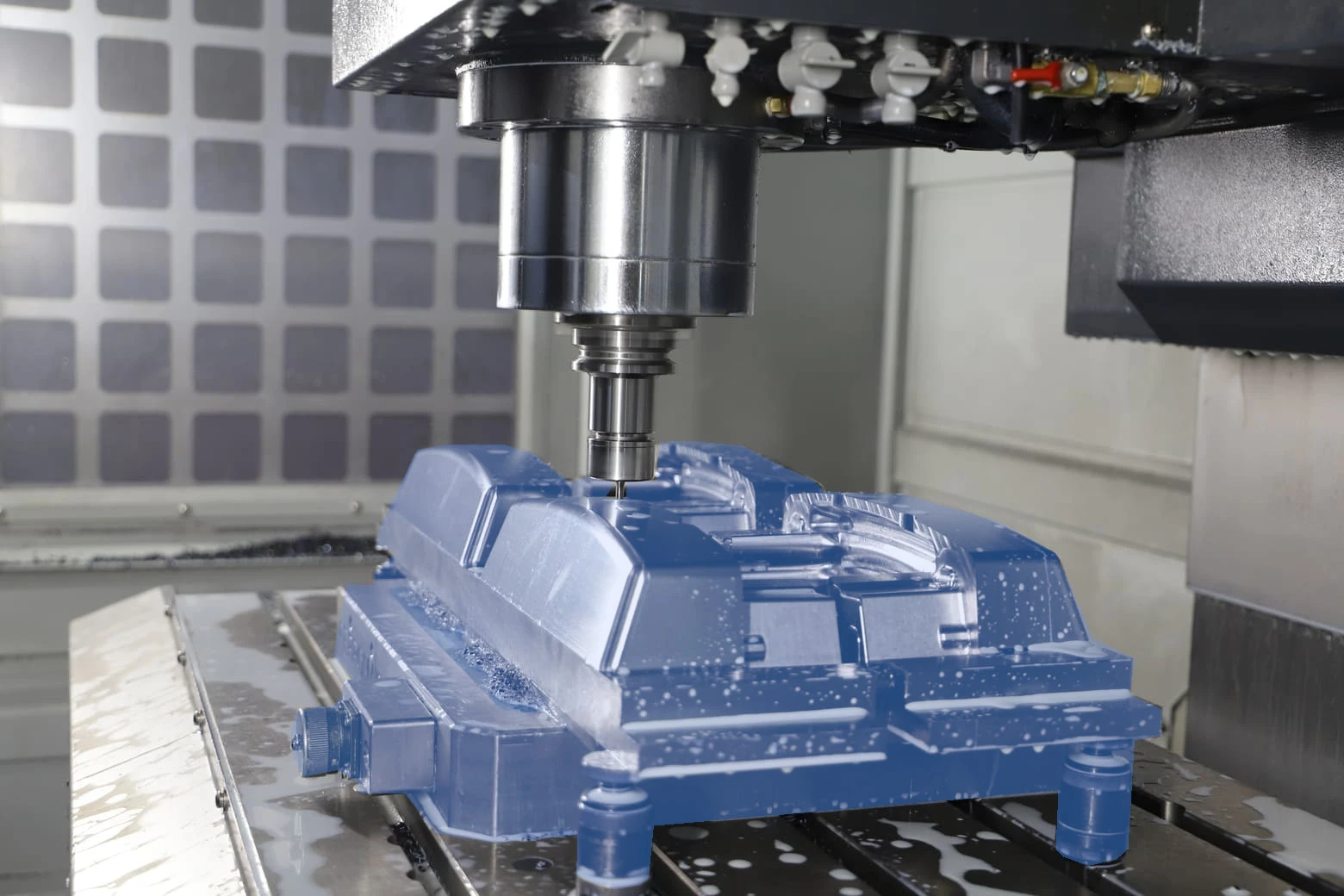

Für Konstrukteure, Entscheider und Einkäufer geht nach dem initialen Hype die Tendenz zurück zur Nutzung ausgereifter Technologien wie der CNC-Zerspanung. Wer die konstruktiven Gestaltungsmöglichkeiten der spanenden Fertigung auszunutzen weiß, wird fast immer eine kostengünstigere Realisierung ermöglichen – gerade auch durch innovative Beschaffungsmethoden, die die Kosten von CNC-Bauteilen deutlich reduzieren.

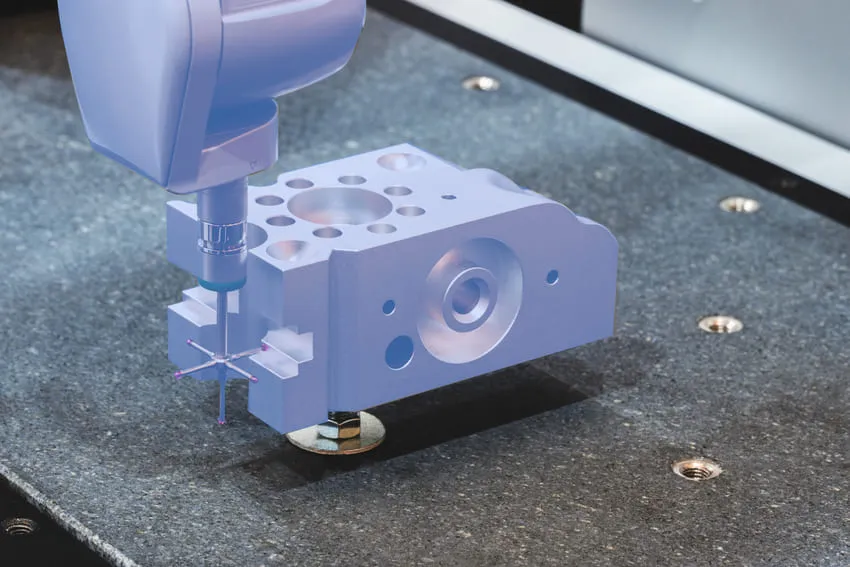

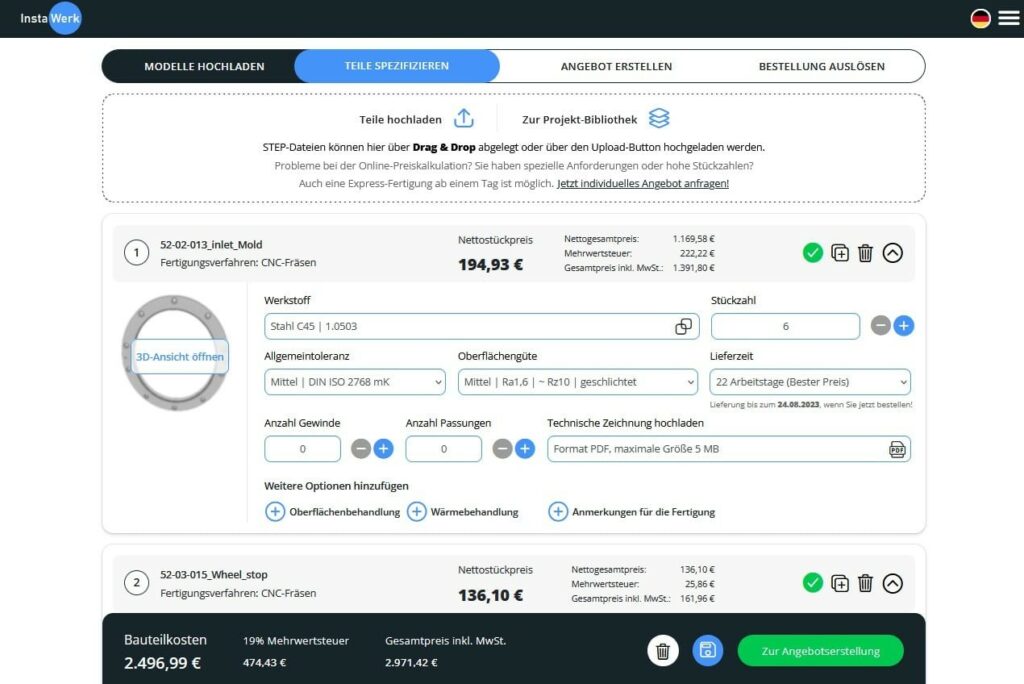

Beschaffungsplattformen wie InstaWerk und die Fertigung von Bauteilen durch CNC-Bearbeitung bieten interessante Möglichkeiten, die Kosten im Vergleich zur additiven Fertigung zu senken. Auf Beschaffungsplattformen können Unternehmen durch Sofortpreiskalkulaiton kostengünstige Angebote einholen, um attraktive Konditionen zu sichern. Dieser Wettbewerb kann zu erheblichen Einsparungen führen, insbesondere bei der Produktion großer Stückzahlen.

Die CNC-Bearbeitung von Metallen und Kunststoffen ermöglicht eine präzise und kosteneffiziente Fertigung von Bauteilen. Sie eignet sich besonders für Bauteile, bei denen hohe Genauigkeit und Oberflächengüte erforderlich sind. Die CNC-Bearbeitung bietet auch die Flexibilität, eine Vielzahl von Materialien zu verwenden, was die Anpassung an spezifische Anforderungen erleichtert. Somit kann die Nutzung von InstaWerk und CNC-Bearbeitung eine kostengünstige Alternative zur additiven Fertigung darstellen, insbesondere bei metallischen Bauteilen. Unternehmen sollten die jeweiligen Vor- und Nachteile der verschiedenen Fertigungsmethoden sorgfältig abwägen, um die kosteneffizienteste Lösung für ihre spezifischen Anforderungen zu finden.