Unsere Kunden – Innovationsführer aus Industrie und Technik

Die Kunden von InstaWerk sind Unternehmen, die Präzision, Verlässlichkeit und Geschwindigkeit in der Fertigung schätzen. Von Start-ups bis zu etablierten Konzernen vertrauen uns Entwicklungsabteilungen, Produktionsleiter und Einkäufer in technischen Branchen. Unsere Kunden stammen unter anderem aus Maschinenbau, Medizintechnik, Automotive, Elektrotechnik und Forschung. Sie setzen auf unsere digitale Fertigungsplattform, um Bauteile schnell, effizient und in hoher Qualität zu beschaffen. Dabei schätzen sie neben der sofortigen Preisermittlung auch unsere persönliche Betreuung und technische Kompetenz. InstaWerk steht für Fertigung auf Augenhöhe – flexibel, präzise, termintreu. Gemeinsam realisieren wir komplexe Projekte und setzen Maßstäbe in der digitalen Beschaffung.

CNC-Bearbeitung für einen Elektro-Rennwagen

450V – 210 kg Gewicht und 150kW Leistung – klingt nach einem Power-Mix für alle Rennsportenthusiasten mit „Spannung auf dem Herzen“. Dieses Jahr durften wir das CURE Rennteam mit diversen Dreh- und Frästeilen unterstützen.

„

Ganz leicht geht das mit dem Service von InstaWerk. Auf InstaWerk.de kann man CAD-Daten hochladen und in einem Online-Rechner Material, Toleranzen und Nachbearbeitung konfigurieren. Sind alle Parameter eingestellt können die Bauteile direkt online in der gewünschten Stückzahl bestellt werden. Der Preis wird dabei direkt beim Ausfüllen angezeigt. Das ist auch geschickt, wenn man Preis-Schätzungen im Laufe der Konstruktion erhalten möchte. Wir haben über InstaWerk Bauteile für unsere Driverless Aktorik fertigen lassen. Das Ergebnis, das sich auf jeden Fall sehen lässt seht ihr auf den Bildern oben. Gut gefallen hat uns auch die Kundenbetreuung durch InstaWerk wodurch sich Herausforderungen schnell lösen ließen.

Wir bedanken uns bei InstaWerk für die Unterstützung.

Lukas Beierl

„

Diverse Dreh- und Frästeile für CURE Racing

Ariadne Röhler

Universitätsklinik für Thorax-, Herz- und Gefäßchirurgie

Sektion Medizinische Werkstoffkunde & Technologie

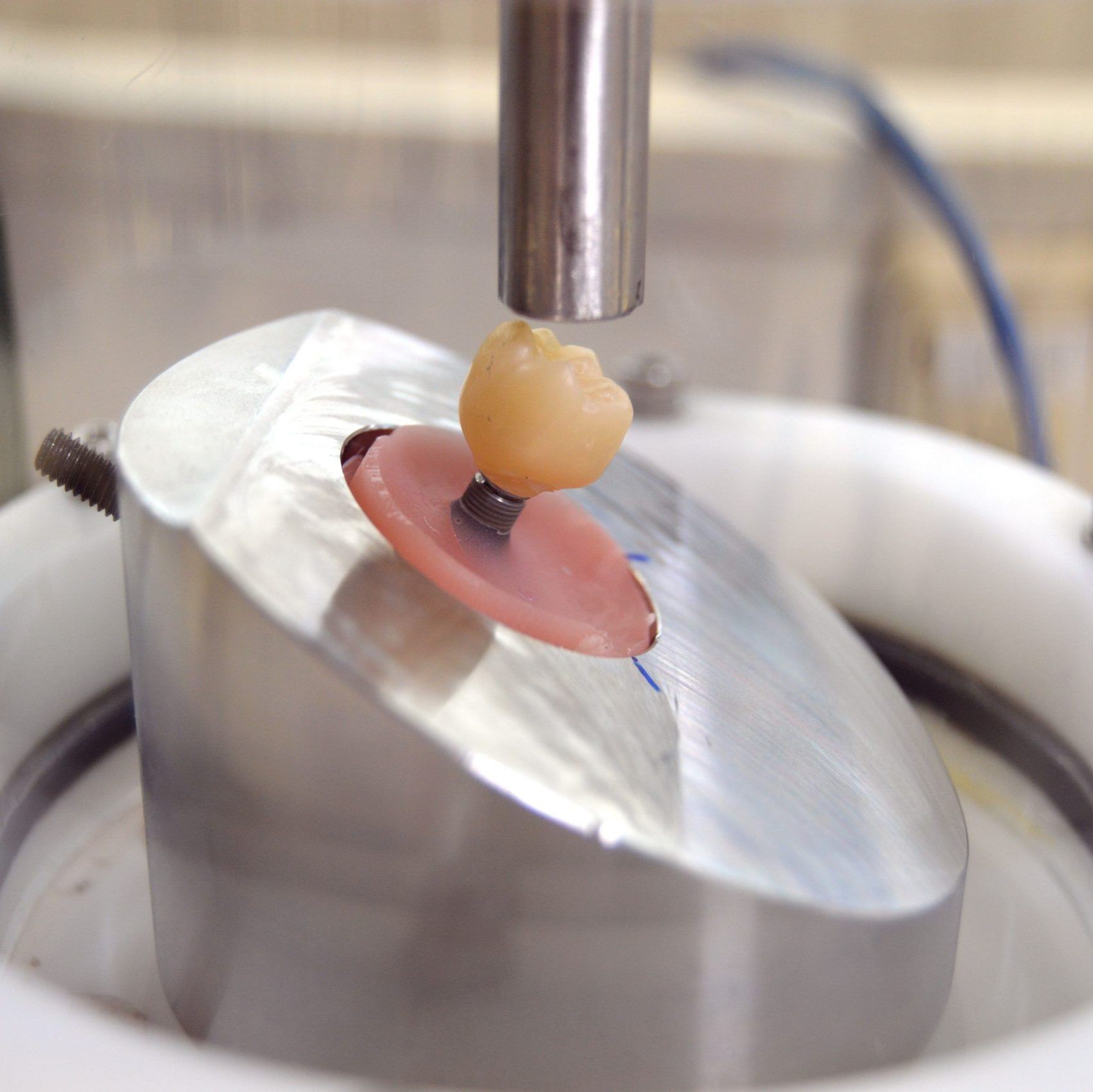

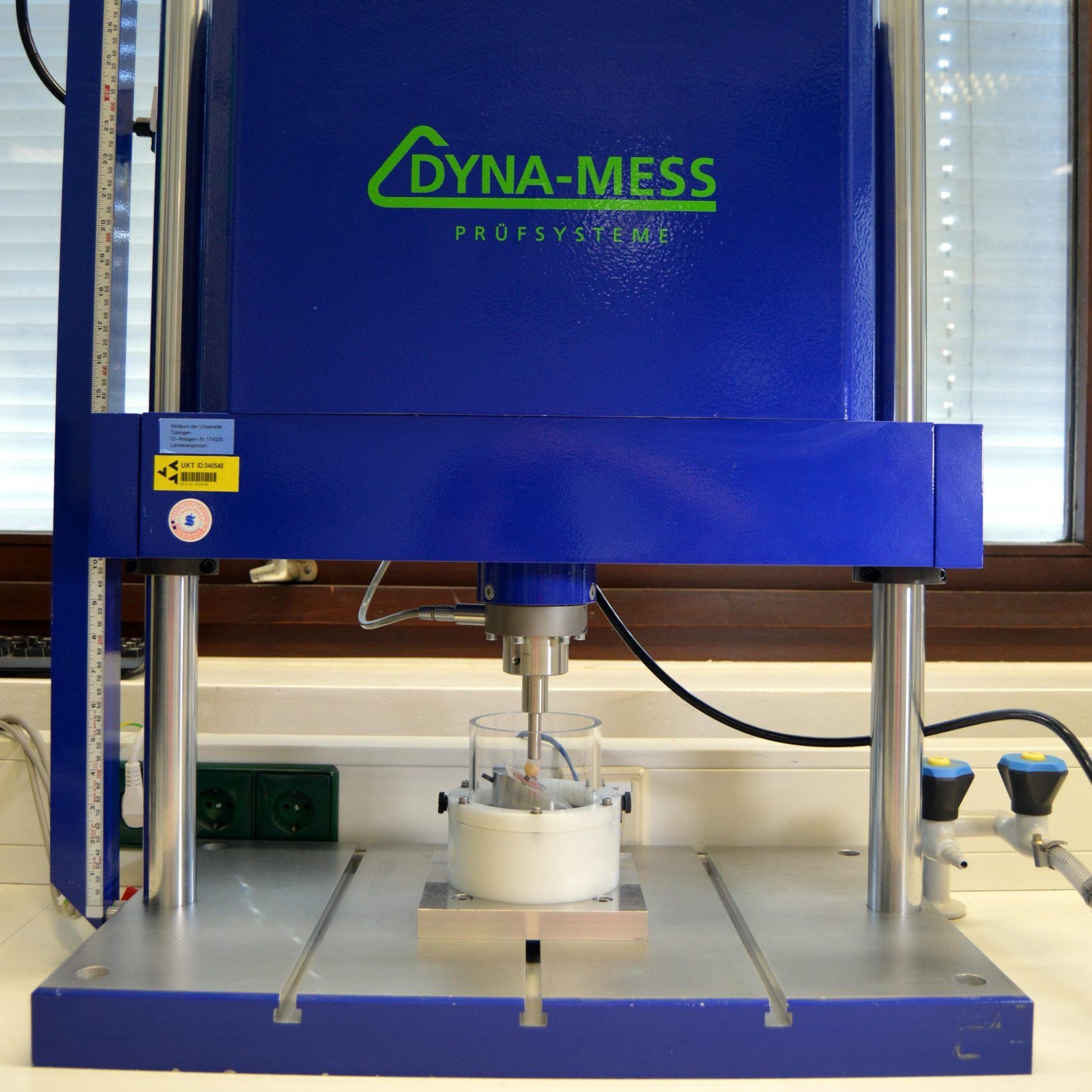

Dynamische Belastungsprüfung in der Medizintechnik

In der Sektion „Medizinische Werkstoffkunde & Technologie“ am Universitätsklinikum Tübingen wurde mit dem bei InstaWerk bestellten Bauteil eine dynamische Belastungsprüfung von Dentalimplantaten durchgeführt. Für die normgerechte Durchführung der Prüfung nach DIN ISO 148012016 mit einer Tischprüfmaschine (DYNA-MESS Prüfsysteme GmbH) wurde eine Prüfkörperaufnahme mittels CAD Software (Fusion 360, Autodesk Inc.) konstruiert . InstaWerk fertigte dieses Frästeil dann anhand des 3D Modells aus korrosionsbeständigem Edelstahl V2A.

Anhand des Versuchsaufbaus kann nun ermittelt werden, wie sich dentale Implantate und Aufbauten unter dynamischen Extrembelastungen verhalten. Daraus können Rückschlüsse auf die mechanische Stabilität und Eignung am Patienten gezogen werden. Zukünftig sollen damit verschiedene Systeme geprüft und miteinander verglichen werden.

„

Die Nutzung von InstaWerk hatte dabei den Vorteil, dass mithilfe des OnlineTools vorab eine schnelle und genaue Preiskalkulation gemacht werden konnte. Außerdem war die anschließende Zusammenarbeit sehr angenehm und die Lieferung verlief absolut reibungslos und äußerst schnell.

Ariadne Röhler

„

Gefräste Aufnahme aus Edelstahl (KAF)

Prüfsystem am Universitätsklinikum Tübingen

Alexander Marx

Strukturdesign und Fertigungstechnologien: Composite Design and Manufacturing Technologies

Faserinstitut Bremen e.V. (FIBRE)

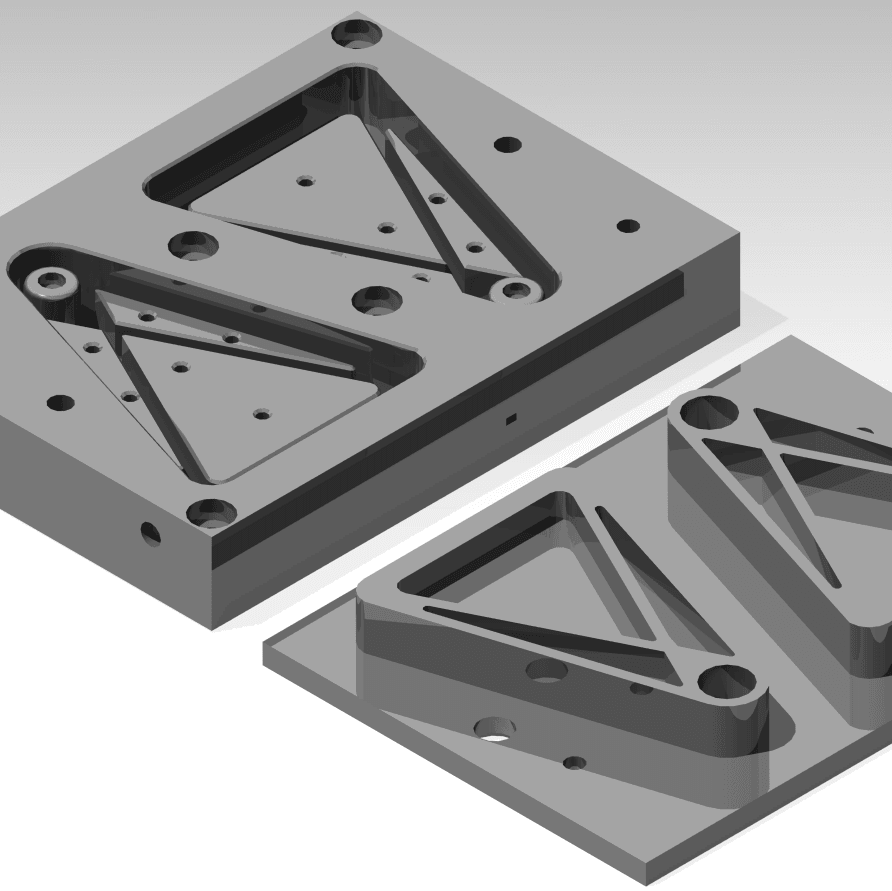

Konsolidierungswerkzeug für eine hybride CFK-Struktur

Das Faserinstitut Bremen e.V. (FIBRE) forscht in grundlagen- und anwendungsorientieren Projekten im Bereich der Hochleistungsfaserverbundwerkstoffe. Forschungsschwerpunkte sind unteranderem Hochtemperatur Thermoplaste und Hybridbauweisen

aus FVK und Metallen. Im Rahmen des DFG Forschungsvorhabens „Hybridguss“ entwickelt das Faserinstitut zusammen mit dem Fraunhofer IFAM eine hybride Verbindung zwischen CFK und Aluminium. Mittels Aluminiumdruckgießens werden konsolidierte

Faserverbundeinleger, bestehend aus lastgerechtabgelegten Kohlenstofffasern und einer hochtemperaturbeständigen thermoplastischen Matrix, PEEK, im von Aluminium umgossen.

Bei InstaWerk haben wir das Konsolidierungswerkzeug zum Herstellen der CFK-Einleger fertigen lassen. In dieses werden trockene textile hybride Preforms aus Kohlenstoffasern und PEEK zu einem CFK Bauteil konsolidiert. Zum passgenauen Umgießen mit Aluminium ist eine hohe Toleranzgenauigkeit und Oberflächengüte der CFK-Einleger erforderlich, die trotz der temperaturbedingten Ausdehnung des Werkzeugmaterials eingehalten werden muss.

„

Nach dem Hochladen der CAD Daten in das Online Tool erfolgte eine persönliche technische Beratung durch InstaWerk. Detailfragen bezüglich der faserverbundspezifischen Problemstellungen zeigen die hohe Fachkompetenz für die Fertigung von Konsolidierungswerkzeugen. Die anschließende Lieferung erfolgte zügig, noch vor dem angegebenen Liefertermin. Das Konsolidierungswerkzeug entspricht voll und ganz unseren Erwartungen.

Dipl.-Ing. Alexander Marx

„

Bildnachweis: Faserinstitut Bremen

Bildnachweis: Fraunhofer Institut IFAM

Kevin Sing

Verantwortlicher Getriebe

Rennteam an der Universität Stuttgart 2019

Rennteam Stuttgart – Innovativer Schaltmechanismus für die neue Saison

Aufgrund von sehr kurzen Entwicklungszeiträumen, ist unser größter Gegner als Formula Student Team die Zeit. Wir müssen in diesem engen Zeitraum neue Systeme entwickeln, diese konstruieren und erproben. Dabei hat uns InstaWerk sehr geholfen, da wir durch die schnelle und einfache Bestellung von CNC-Frästeilen innerhalb kürzester Zeit Prototypenteile herstellen können. Dadurch standen uns bereits nach wenigen Wochen erste Ergebnisse bezüglich Problemen und Schwachstellen unserer neuen Komponenten zur Verfügung, die anschließend in die weitere Produktentwicklung und Verfeinerung einfließen konnten. In diesem Fall handelt es sich um die Entwicklung eines neuen Schaltmechanismus für das sequenzielle Getriebe, welches in unserem Fahrzeug verbaut wird. Da es sich hierbei um sehr kritische Komponenten handelt, deren Funktionalität entscheidend für eine erfolgreiche Saison ist, war es uns wichtig, diese Teile schon im Vorfeld mit Hilfe eines Prototyps zu validieren, um die Funktion und Zuverlässigkeit des Systems sicherstellen zu können.

Eine Bedingung für ein zuverlässiges System ist das Einhalten der gegebenen Festigkeiten. Die im System auftretenden Kräfte und Belastungen lassen sich im Vorfeld simulativ, mit guter Näherung an die Realität, bestimmen. Mindestens genauso wichtig ist aber die einwandfreie Funktionalität des Mechanismus, sodass ein sauberes Gleiten der Teile zueinander stattfindet und sich die Komponenten nicht verklemmen. Solche Faktoren sind im Voraus innerhalb des CAD schwer abzuschätzen, da die wahren Dimensionen der Bauteile oft nicht greifbar sind. Erst am physischen Modell kommen Fertigungstoleranzen, Oberflächengüten und Oberflächennachbehandlungen zur Geltung. All diese Faktoren lassen sich durch Prototypen deutlich genauer beurteilen und können so frühzeitig in den weiteren Entwicklungsprozess einfließen.

Das Online Tool von InstaWerk hat uns dabei sehr geholfen. Die Suche nach Fertigungspartnern gestaltet sich für ein studentisches Team oftmals als mühselig, da man die adäquaten Fertiger mit den passenden Maschinen für seine Anwendung nicht immer auf Anhieb findet. Des Weiteren nimmt die Auftragsabwicklung, inklusive Ausstellung eines Angebotes und die eigentliche Fertigung selbst, oft viel Zeit in Anspruch – Zeit, die wir nicht haben. Der unkomplizierte Onlineservice für CNC-Frästeile bietet dabei eine sehr große Erleichterung. Zur Bestellung seiner Teile genügt der Upload der 3D Modelle. Die Notwendigkeit einer technischen Zeichnung entfällt in den meisten Fällen. Nach der Auswahl des gewünschten Materials und der Qualitätsstufe erstellt das Tool dann innerhalb von Sekunden einen Preis und man kann die Bestellung abschließen. Die Auswahl verfügbarer Fertigungspartner trifft dann das Programm im Hintergrund selbstständig auf Grundlage der für die Herstellung benötigten Maschinen. Somit komme ich als Konstrukteur mit wenigen Mausklicks zu meinem gewünschten Bauteil und spare mir viel Zeit, die ich an anderer Stelle gut einsetzen kann.

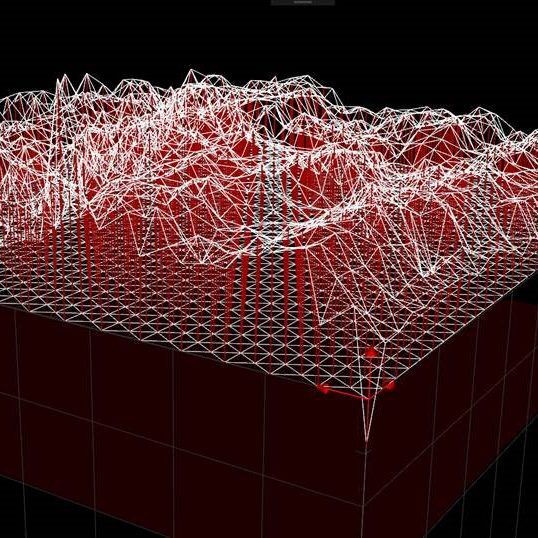

DYNAPIXEL- Rekonfigurierbares Formwerkzeug

Composite-Werkstoffe sind außerhalb des Rennsports und der Luftfahrt noch wenig verbreitete Werkstoffe. Gerade kohlenstofffaserverstärkter Kunststoff („Carbon“ oder „CFK“) ist aufgrund seiner hohen Festigkeit bei geringer Dichte bekannt. Allerdings steht der Werkstoff noch am Anfang seiner Entwicklung. Aber gerade bei einer so jungen Werkstoffklasse lassen sich durch Innovationen noch große Benefits generieren. Auf die Entwicklung von innovativen Composite-Anwendungen hat sich auch die Firma CIKONI spezialisiert. Ihre Produkt- und Prozessentwicklungen zielen darauf ab für die Kunden ein Produkt mit Alleinstellungsmerkmal zu entwickeln – idealerweise sogar eine patentierbare Lösung. Gerade hier spielen Agilität, Kreativität und Fachkompetenz eine große Rolle um dem Wettbewerb voraus zu sein.

So nutzen wir InstaWerk vor allem bei der Produktentwicklung, wenn wir in Hybridbauweisen gefräste Metallteile integrieren oder bei Sondermaschinen um entsprechende Fertigungsverfahren zu entwickeln. Gerade als Entwickler ist es oftmals schwierig Fertiger zu finden, wenn es um Einzelteile oder Kleinstserien geht. Hier bietet uns InstaWerk die Möglichkeit schneller zu sein als unsere Mitbewerber und unsere konzeptionelle Stärke schnell in Prototypen zu überführen – denn in jeder Entwicklung ist es am besten, den Führungskräften so schnell wie möglich etwas zum Spielen in die Hand zu geben. Denn Faszination für technische Innovationen entsteht beim Erleben.